X光机精准检测FPC柔性线路板技术解析

随着电子产品向轻薄化、微型化方向发展,FPC柔性印刷线路板已成为现代电子制造业的核心组件。从智能手机的折叠屏幕连接,到汽车电子的复杂布线系统,再到医疗器械的精密传感模块,FPC线路板凭借其卓越的柔韧性和可靠性,在各个领域发挥着不可替代的作用。然而,FPC线路板内部结构的复杂性和微观尺寸,给质量检测带来了巨大挑战。传统的目视检查和普通显微镜观察往往无法穿透表面材料,难以发现隐藏在内层的缺陷。

FPC线路板的广泛应用场景

消费电子领域

智能手机主板连接、平板电脑屏幕排线、可穿戴设备传感器连接,要求极高的弯折耐受性和信号传输稳定性。

汽车电子系统

中控显示屏、仪表盘连接线、车载摄像头模块,需要承受振动、温差等恶劣环境,对可靠性要求极为严格。

医疗器械设备

便携式监护仪、内窥镜成像系统、植入式医疗设备,必须确保零缺陷以保障患者安全和设备精准运行。

为什么选择X光无损检测技术

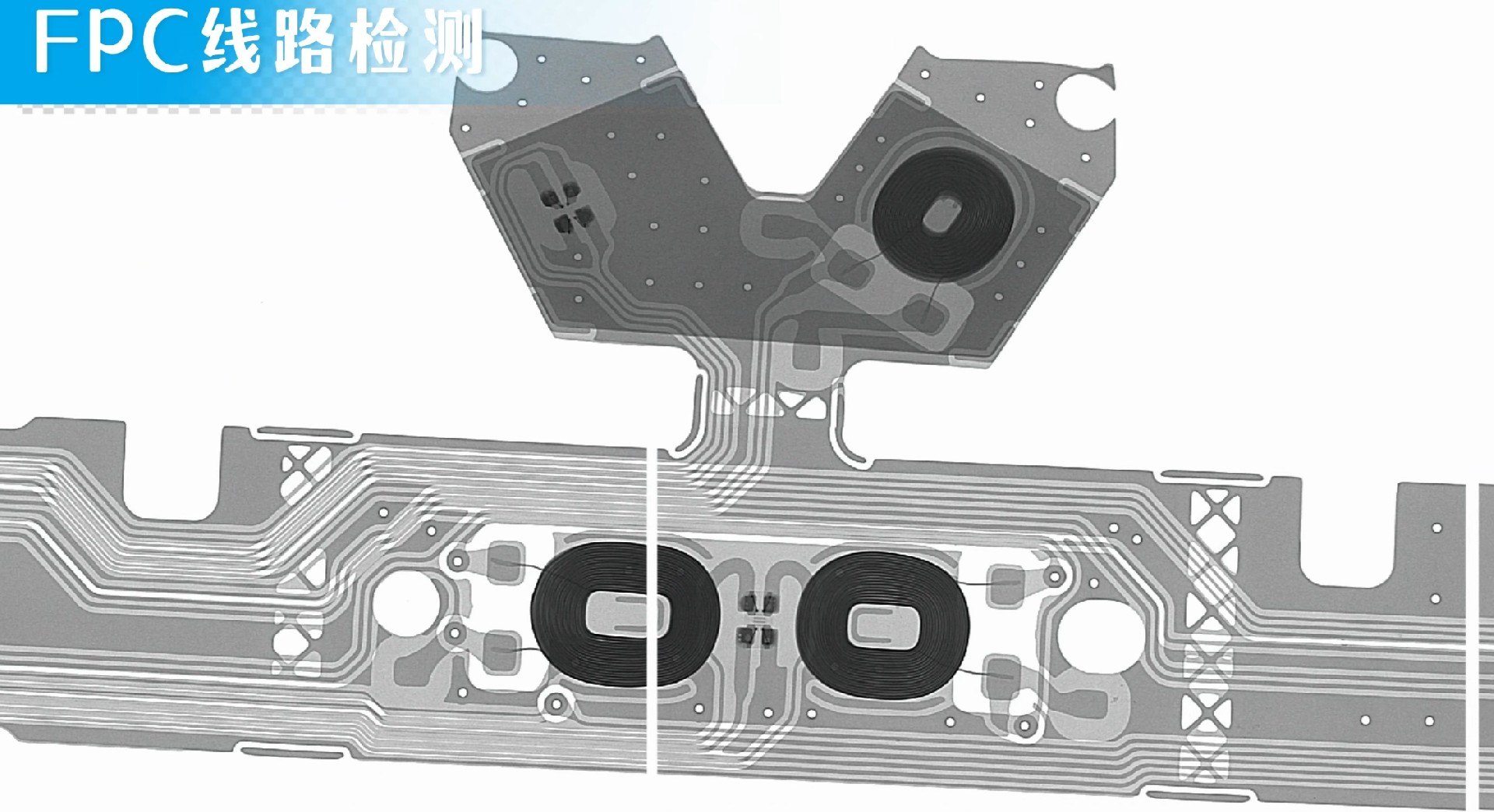

X光机采用高能射线穿透技术,能够无损地透视FPC线路板的内部结构。与传统检测方法相比,X光检测具有无可比拟的优势:它不需要破坏样品,不受材料表面状态影响,能够一次性完成全面检查。更重要的是,X光能够清晰呈现出肉眼无法观察到的微观缺陷,包括内层线路短路、焊接虚焊、线路间距异常、铜箔断裂等关键质量问题。

核心技术亮点: 通过精密的X光成像系统,检测人员可以在高分辨率显示屏上实时观察FPC线路板的内部结构,轻松识别线路层之间的短路点、导线间距偏差,以及可能导致产品失效的微小裂纹。这种非接触式检测方式不仅提高了检测效率,更确保了每一片出厂的FPC线路板都符合严格的质量标准。

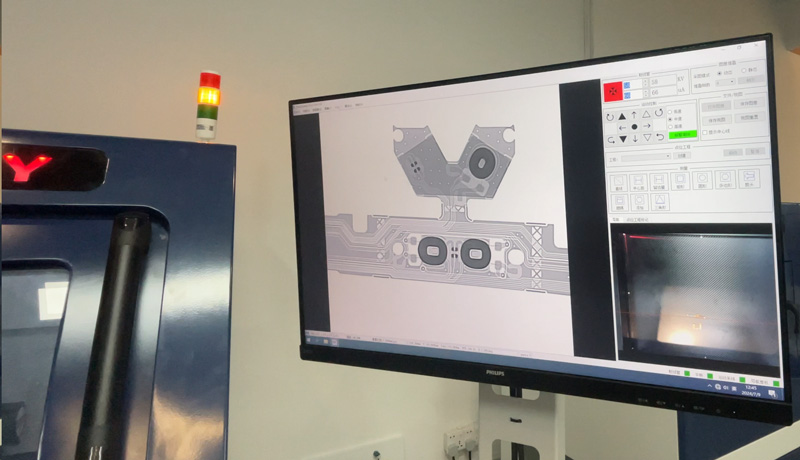

X光检测实况展示

X光检测可发现的典型缺陷

1 线路短路问题

相邻导线之间意外接触导致的短路是FPC最常见的缺陷之一。X光能够穿透绝缘层,清晰显示导线之间的实际间距,即使是微米级的短路点也能被准确捕捉。

2 线路间距异常

设计要求的导线间距未能达标,可能导致信号串扰或耐压不足。通过X光图像的精密测量功能,可以快速验证间距是否符合设计规范。

3 铜箔断裂与虚焊

加工过程中产生的铜箔微裂纹、焊接不完全等隐性缺陷,在常规检测中很难发现,但在X光图像中会表现为明显的灰度变化或连续性中断。

4 异物与气泡缺陷

夹层中的金属颗粒、气泡或其他异物会影响FPC的电气性能和机械强度。X光检测能够识别这些密度异常区域,防止潜在的可靠性隐患。

标准化检测流程与质量保障

在实际生产环节中,X光检测已经成为FPC线路板质量控制的标准配置。完整的检测流程包括:样品准备与定位、参数设置与成像、图像分析与缺陷识别、检测报告生成与判定。整个过程高度自动化,单片检测时间通常在数秒到数十秒之间,完全能够满足大批量生产的节拍要求。对于工控领域和智能家居等对可靠性要求严苛的应用场景,X光检测更是必不可少的质量保证手段。

随着5G通信、物联网、新能源汽车等新兴产业的快速发展,FPC柔性线路板的应用范围还在持续扩大,产品复杂度和性能要求也在不断提升。X光无损检测技术凭借其独特的透视能力和高精度成像优势,已经成为保障FPC线路板质量的核心手段。未来,随着人工智能图像识别技术的融合应用,X光检测系统将实现更智能的缺陷自动识别和分类,检测效率和准确性将得到进一步提升,为电子制造业的高质量发展提供更强有力的技术支撑。

采用先进的X光检测技术,确保每一片FPC线路板都达到最高质量标准