X射线检测设备对注塑件金属电源盒异物检测的应用

在现代电子制造领域,金属电源盒作为核心部件,其内部结构的完整性直接关系到产品的安全性能。注塑件与金属外壳的结合工艺中,常常会遇到异物混入、气泡残留、焊接缺陷等质量隐患。这些肉眼难以察觉的内部缺陷,如果未能及时发现,可能导致产品在使用过程中出现短路、漏电等严重安全问题。传统的检测方式往往需要破坏性拆解,不仅效率低下,还会造成样品浪费。

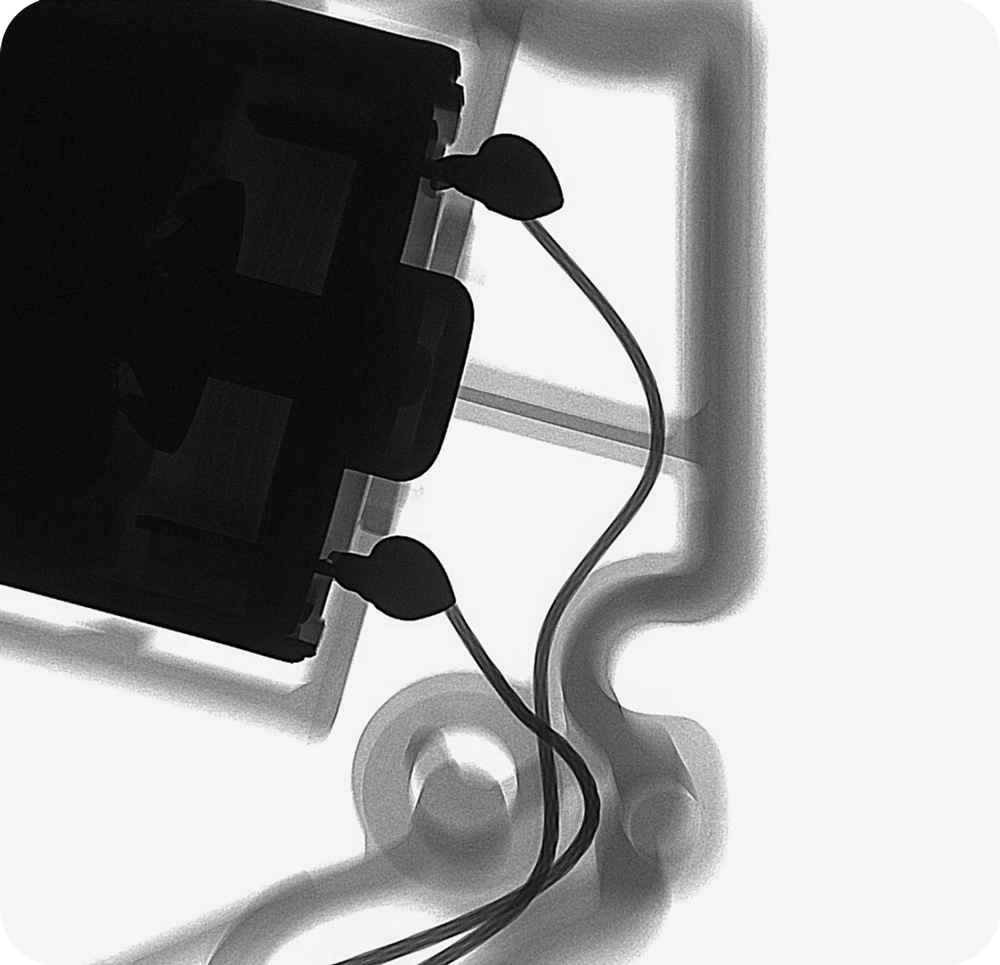

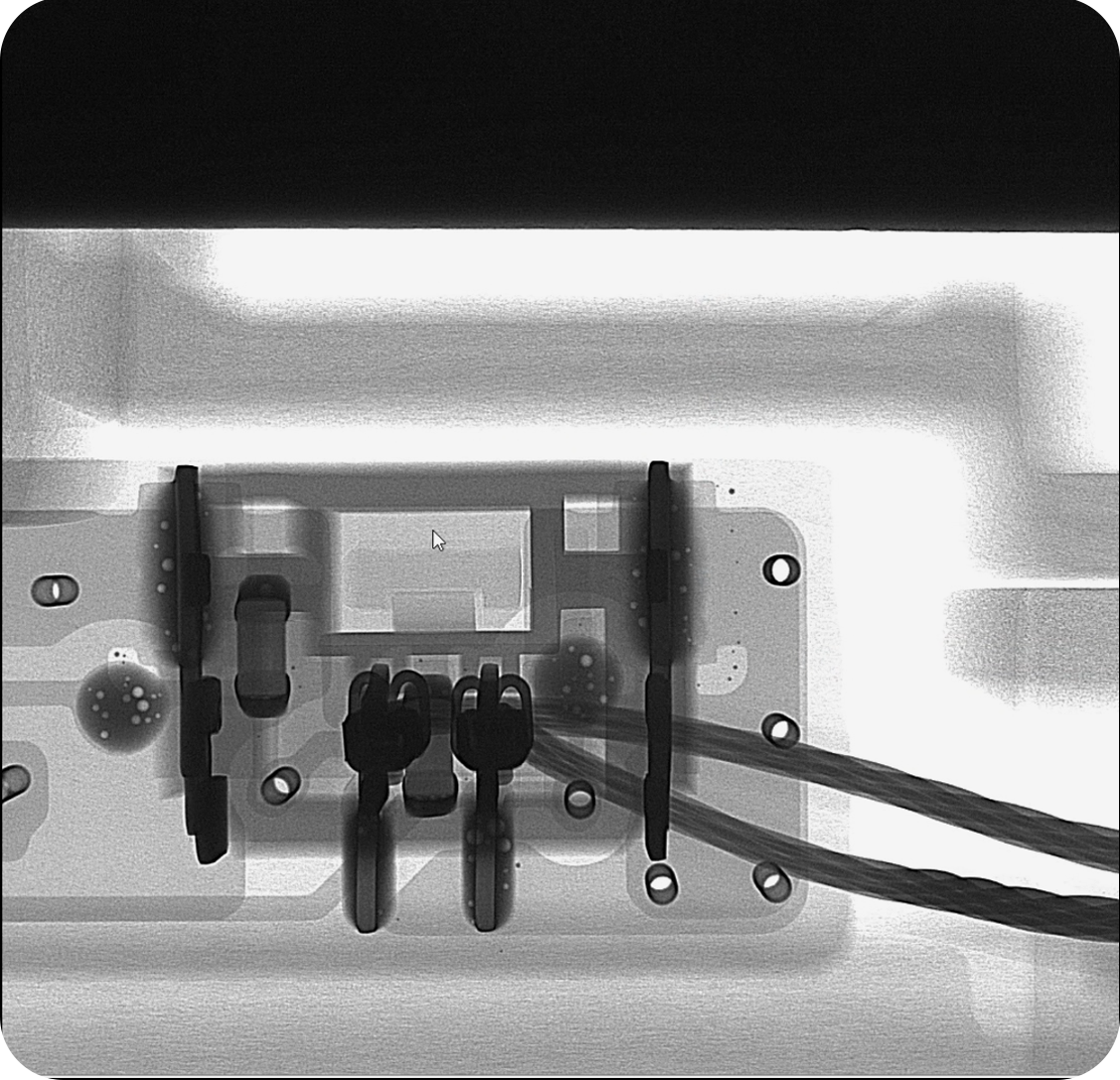

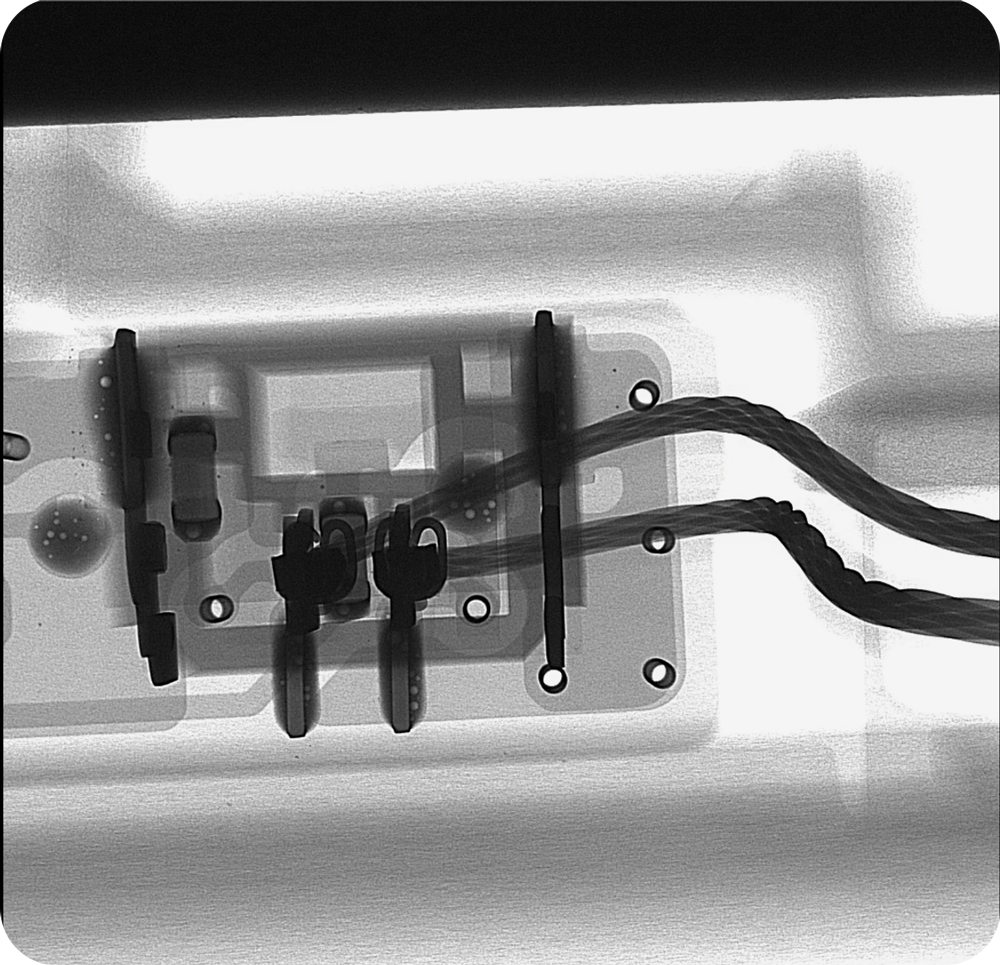

借助先进的X射线检测设备,制造企业能够实现对电源盒的无损透视检测。通过高能射线穿透样品,设备可以清晰呈现内部结构的三维影像,将微小的金属碎屑、塑料残渣、焊接空洞等缺陷一览无余。这种非接触式检测方式不仅保护了样品的完整性,更能在生产线上实现快速筛查,大幅提升质量管控效率。

典型检测案例展示

从实际应用效果来看,射线检测技术对注塑电源盒的质量把控具有显著价值。设备能够识别小至0.1毫米的异物颗粒,对焊接孔洞、塑料填充不均、金属嵌件偏移等缺陷的检出率超过99%。特别是在大批量生产环节,配合自动化传送系统,可实现每小时数百件的高速检测,既保证了产品一致性,又避免了不良品流入市场。

检测优势总结

无损检测,保持样品完整性,可用于全检或抽检

穿透力强,适用于金属与塑料复合结构的深度探查

成像清晰,微小缺陷也能精准定位并量化分析

检测速度快,支持流水线自动化集成应用

数据可追溯,图像存档便于质量体系审核与改进

随着消费电子行业对安全标准的要求日益严格,采用先进的射线检测方案已成为品质管理的必然选择。无论是新能源充电器、电源适配器,还是工业控制电源模块,通过射线透视技术的应用,企业不仅能降低召回风险,更能提升品牌信誉度。这种从源头把控质量的理念,正逐渐成为制造业转型升级的重要支撑。