集成电路(IC)产业作为现代电子技术的基石,正以前所未有的速度发展。从智能设备到工业自动化,集成电路的性能和可靠性直接决定了产品的竞争力。然而,集成电路制造涉及复杂的工艺流程,包括晶圆制造、测试、芯片封装及封装后检测等环节,每个环节都可能因微小缺陷导致产品质量问题甚至失效。在这一背景下,技术凭借其无损、高分辨率的特性,成为集成电路制造中不可或缺的工具。

X-Ray检测在晶圆制造中的作用

晶圆制造是集成电路生产的核心环节,晶圆作为半导体器件的基底,其质量直接影响后续芯片的性能。在晶圆制造中,切割工艺尤为关键。切割不当可能引发晶格错位、孪晶面、堆垛层错等问题,这些缺陷不仅影响半导体材料的电学特性,还可能导致最终器件性能下降。因此,对晶圆表面及内部缺陷的精准检测成为半导体工业的重要需求。

目前,晶圆检测主要分为两类方法:

接触法

以针触法为代表,通过触针与晶圆表面接触,将表面的轮廓信息传递至传感器进行分析。这种方法虽然能提供一定的检测数据,但存在显著弊端:触针可能损伤晶圆表面,且检测效率较低,难以满足高精度、大规模生产的需求。

非接触法

X-Ray无损检测技术是典型的非接触式方法。它利用X射线穿透晶圆的能力,结合数字图像处理技术,能够清晰呈现晶圆的切割角度、尺寸以及内部结构信息。与接触法相比,X-Ray检测不会对晶圆造成任何损伤,且能检测到传统方法难以发现的细微缺陷,例如晶格错位或内部裂纹。这种特性使其特别适用于高精度晶圆的生产场景,帮助制造商及时发现问题并优化工艺流程。

X-Ray在封装后检测中的应用

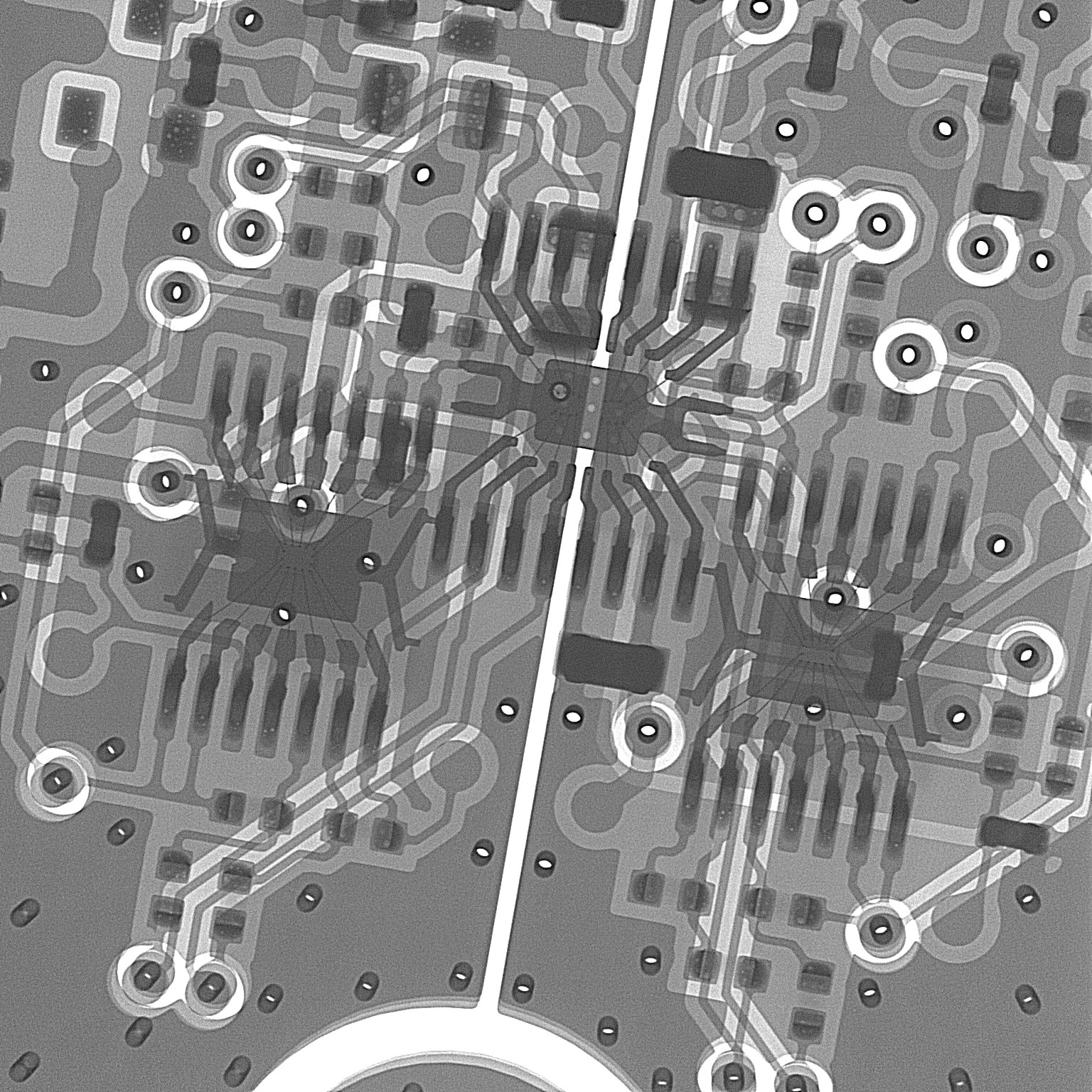

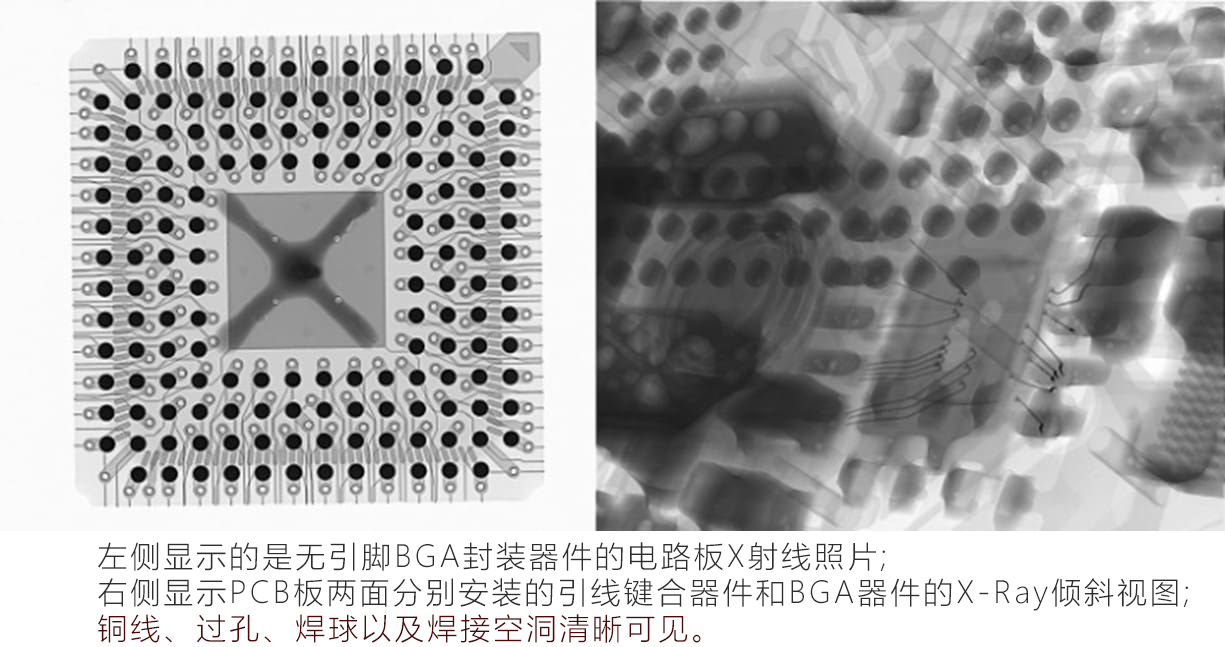

晶圆制造完成后,芯片需要经过封装以保护其内部结构并实现与外部电路的连接。封装形式多种多样,例如DIP(直插式封装)、SOP(小外形封装)、等。封装后的芯片还需经历入检、测试、包装等工序,才能最终出货。在这一过程中,封装质量直接关系到芯片的可靠性和使用寿命,而X-Ray检测技术为封装后检测提供了高效解决方案。

X-Ray无损检测能够穿透塑料或陶瓷外壳,对芯片内部进行高分辨率成像。具体而言,它可以检测以下关键内容:

线路排布:确保芯片内部的连接线路完整无误。

焊接情况:识别焊点是否存在虚焊、短路或偏移等问题。

封装质量:检查封装材料是否有裂纹、气泡或其他缺陷。

例如,在BGA封装中,焊球的分布和连接质量至关重要。X-Ray检测能够清晰显示每个焊球的位置和状态,帮助制造商快速筛查潜在问题。这种深入检测能力在高可靠性领域(如航空航天、医疗设备)尤为重要,确保每一颗芯片都能达到严格的质量标准。

X-Ray检测设备的分类与特点

根据不同的生产需求,X-Ray检测设备可以从精度和检测类型两个维度进行分类:

按精度分类

微米级设备:适用于普通集成电路的检测需求,例如消费电子中的标准芯片。

百纳米级设备:针对高端芯片和先进封装技术(如FinFET或3D封装),提供更高的分辨率和检测精度。

按检测类型分类

2D检测设备:主要用于快速筛查和表面缺陷检测,适合大批量生产中的效率优先场景。

3D/CT检测设备:通过三维成像技术提供内部结构的完整视图,适用于复杂封装或多层芯片的深入分析。

这些设备的多样性使得制造商能够根据产品类型和精度要求选择合适的工具。例如,在晶圆制造中,3D/CT设备可用于检测内部缺陷,确保晶圆质量;而在封装后检测中,2D设备则能高效完成焊点质量的批量检查。这种灵活性为不同规模和需求的工厂提供了切实可行的解决方案。

X-Ray检测技术的核心优势

X-Ray检测技术之所以在集成电路制造中广受欢迎,离不开以下几大优势:

无损性

与其他破坏性检测方法不同,X-Ray检测不会对晶圆或芯片造成任何损伤,特别适合高价值产品的质量控制。

高分辨率

现代X-Ray设备能够捕捉微米级甚至纳米级的缺陷细节,为精密制造提供了可靠保障。

穿透能力

X射线能够穿透封装材料,揭示内部结构信息,这是光学检测等表面方法无法企及的。

自动化潜力

结合图像处理和人工智能技术,X-Ray检测可以实现自动化分析和缺陷识别,大幅提升检测效率和一致性。

多功能性

除了缺陷检测,X-Ray设备还可用于尺寸测量、材料分析等用途,满足多样化的生产需求。

随着集成电路产业向更高性能、更小尺寸的方向迈进,检测技术的升级成为推动行业发展的关键动力。X-Ray检测技术凭借其无损、高效、精准的特点,在晶圆制造和封装后检测中扮演着至关重要的角色。无论是确保晶圆切割的完美无瑕,还是验证封装芯片的内部质量,。未来,随着设备精度和智能化水平的进一步提升,X-Ray检测技术将继续助力集成电路产业迈向新的高度,为产品质量和生产效率保驾护航。