在现代工业制造的精密世界里,那些肉眼无法企及的内部瑕疵,往往是决定产品成败的关键。X-ray,以其非凡的穿透能力,为质量控制提供了无可替代的视角。从芯片到铸件,这项技术正以其独特的应用形态,渗透到各个高精尖领域。然而,不同领域的检测需求千差万别,驱动着X射线设备的技术参数与形态向着高度专业化的方向发展。

集成电路

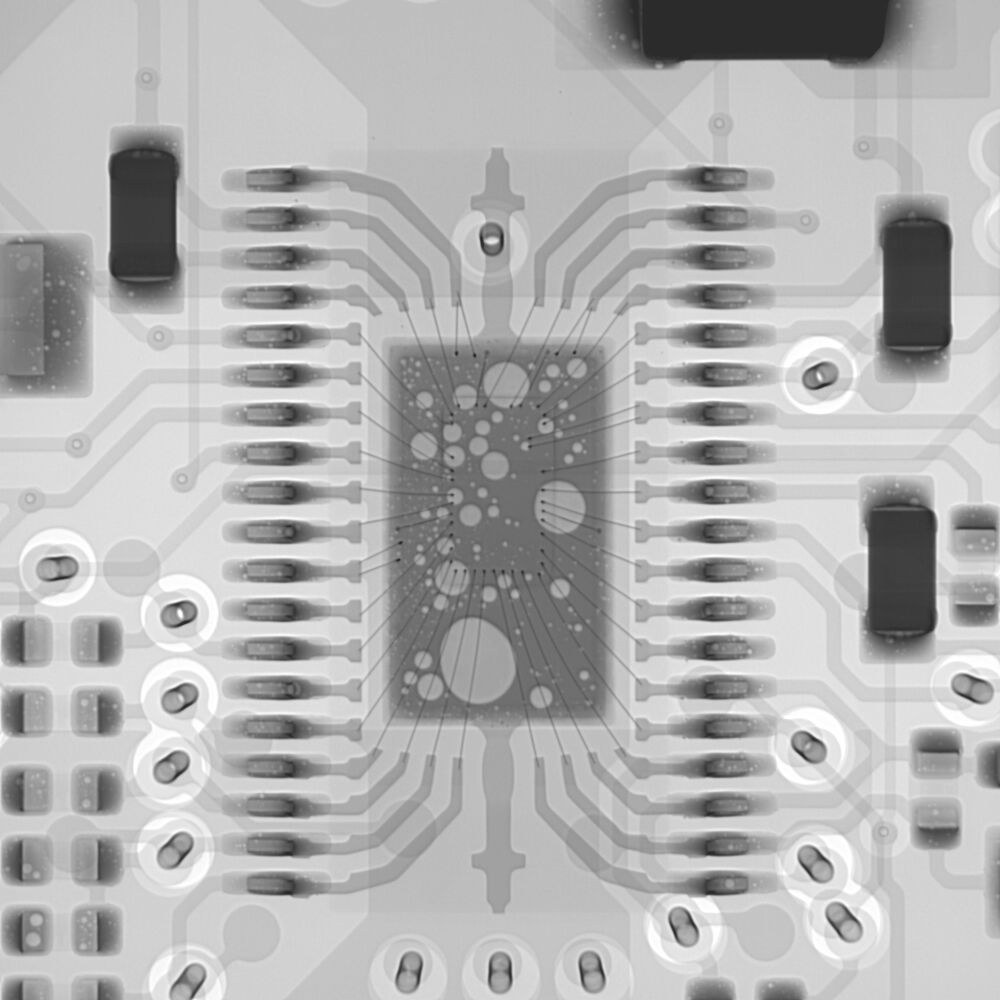

在集成电路制造中,X-ray扮演着至关重要的角色,其检测精度要求达到了近乎苛刻的纳米级别。为了实现这一目标,X射线源,其焦点尺寸被压缩至0.1到15微米(μm)的极小范围。这就像是把一个巨大的探照灯,变成了一束极其精细的激光,能够精准地照亮并分辨出晶圆切割后的微小裂纹,或是复杂的封装工艺中金线的键合状态。

这类设备通常采用,尽管这意味着更高的维护成本,但其带来的超高分辨率是封闭管难以比拟的。为了驱动如此精密的射线源,其管电压通常在160kV以下,功率则控制在80W以内,确保在提供足够穿透力的同时,不对半导体元件造成损伤。

电子制造

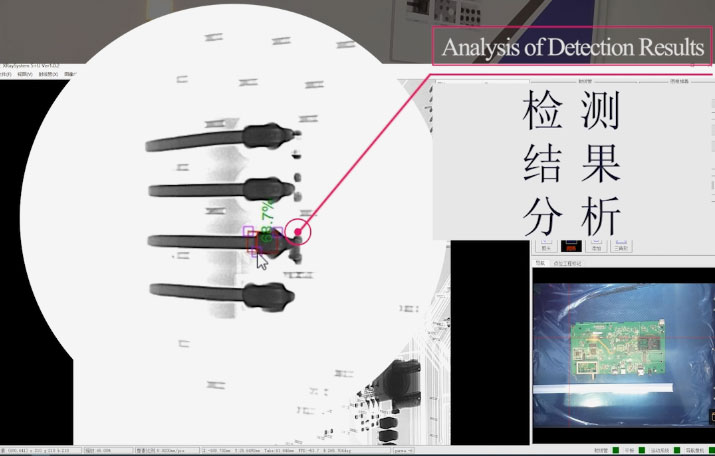

进入更为广泛的电子制造领域,例如我们日常接触的手机、电脑主板的生产,X-ray同样适用。这里的挑战在于,既要看清细小的焊点,又要适应大规模、快节奏的生产环境。因此,其技术参数呈现出一种均衡状态。

的焦点尺寸范围放宽至1-80微米(μm),兼顾了精度与检测效率。管电压上限提升至300kV,功率可达500W,使其能轻松穿透多层PCB板和各种元器件,清晰呈现BGA(球栅阵列封装)焊点的空洞、虚焊或桥接等缺陷。在这一领域,封闭管(Sealed Tube)与开放管都有用武之地。封闭管胜在稳定耐用、免维护,适合标准化的在线检测;而开放管则凭借更小的焦点和更短的FOD(焦点到物体距离),能够实现极高的几何放大倍率,为汽车电子等对可靠性要求极高的配件提供深度分析能力。无论是的质量监控,还是复杂汽车电子模块的内部探查,都扮演着公正严明的“质量裁判”角色。

新能源电池

新能源汽车和储能产业的爆发,将锂电池的安全性推向了前所未有的高度。内部的极片对齐度、极耳焊接质量、有无杂质等,都是潜在的安全隐患。X-ray,在生产线上已不可或缺。

针对电池检测的特殊性,其设备多采用封闭管射线源,以适应高强度的连续工作。焦点尺寸通常在5-80微米(μm)之间,足以清晰分辨电芯内部的细微结构。在能量参数上,不同类型的电池有着明确的区分:针对消费电子的3C类电池,90kV至110kV的管电压即可满足需求;而对于能量密度更高、尺寸更大的动力电池,则需要130kV至150kV的电压才能有效穿透。相应的,输出功率一般不超过75W。无论是动力电池、3C电池还是储能电池,X射线技术都在为每一次充放电的安全保驾护航。

铸件焊件新材料

当检测对象从精密的电子元件转向厚重的金属、焊件或新材料时,X射线技术则展现出其“力量型”的一面。在航空航天、压力容器等领域,一个微小的内部气孔或裂纹都可能导致灾难性后果。

为了穿透几十甚至上百毫米的金属,这类设备的能量参数堪称“猛兽级”:最大输出能量(电压)可达450kV,功率更是跃升至4500W。巨大的能量带来了对穿透力的保证,但也对焦点尺寸做出了牺牲。大多数用于检测大型金属铸件的封闭管射线源,其焦点尺寸在400至1000微米(μm),甚至更大,这决定了它主要用于发现宏观缺陷,而无法进行微米级的精密分析。

然而,当高精度与高穿透力需要兼得时(例如检测高应力下的焊缝微裂纹),开放管射线源再次展现其优势。它可以在维持高电压、大功率的同时,实现相对较小的焦点,从而在高密度物体的检测中获得宝贵的清晰图像,尽管其高昂的维护成本仍是应用推广中需要权衡的因素。