随着球栅阵列()和芯片级封装(CSP)等元器件封装技术的飞速发展,集成电路(IC)的体积日益小型化、厚度持续降低,且引出端密度不断增高。这些引出端已主要从器件外围转移至器件底部。因此,包含大量此类先进表面贴装器件的印制电路板组件(),对传统的检测手段如人工视觉检查和自动光学检测(AOI)提出了严峻挑战,这些方法往往难以有效评估隐藏在器件下方的焊点质量。

X-Ray技术利用波长极短、能量极高的电磁波,这些电磁波具有强大的材料穿透能力。当X射线照射样品时,其透射强度不仅取决于初始X射线的能量,还与样品内部材料的密度和厚度密切相关。密度较低、厚度较薄的材料对X射线的衰减较小,允许更多的X射线穿透。

X-Ray检测的核心原理在于,通过专门的图像接收和转换装置,捕获穿透样品后不同强度的X射线,并将其转换为灰度图像。图像中的明暗差异直观反映了样品内部不同材料的密度和厚度分布。PCBA中常见的材料根据其X射线衰减特性可大致分为:

高密度材料:主要包括由锡、铅或锡铅合金组成的焊点,以及金属或陶瓷封装外壳、金线和芯片粘接材料。这些材料对X射线的吸收较多,在图像中呈现为较暗的区域(较高的灰度值)。

中密度材料:如塑封料、硅芯片等,对X射线具有中等程度的透过性,在图像中呈现为中等灰度。

低密度区域/缺陷:如焊点内部的空洞、裂纹以及PCB的通孔等。这些区域(包括空气)允许X射线几乎完全透过,因此在图像中显示为较亮的区域(较低的灰度值)。

X-Ray检测方法

一套全面的PCBA X-Ray检测策略通常包括以下步骤:

1.全局PCBA评估:对整个PCBA进行初步的概览性扫描,覆盖电路板基板和所有已安装的元器件。

2.目标区域放大检测:对特定的关注区域进行放大,以识别潜在的缺陷或异常特征。

3.缺陷确认与表征:采用更高倍率的放大,并辅以关键的倾斜角度X射线成像(斜视功能),对可疑缺陷进行深入分析、确认和定性定量描述。

4.BGA专项分析:对所有BGA类型的器件进行系统性的倾斜角度成像检查,主动筛查诸如枕头效应(Head-in-Pillow,HIP)等常见的开路性缺陷。

PCBA的系统化X射线检测流程

考虑到单个PCBA上可能集成种类繁多、尺寸各异、封装形式多样的元器件,其潜在的焊接缺陷类型也相应复杂化。一个有效的检测流程必须兼顾全面性(避免遗漏任何类型的缺陷)和高效率。丰富的工程经验是优化检测流程的基石。通过深入理解各类缺陷的特征表现,检测流程中的每一步都可以有针对性地识别特定的故障模式。

以下是一个结构化的PCBA焊点质量X-Ray检测流程,每个阶段均有明确的检测目的和重点关注内容:

第一步:初步整体扫描(板级与元件级)

目的:快速识别PCB裸露区域的明显缺陷以及易于观察到的元器件级问题。

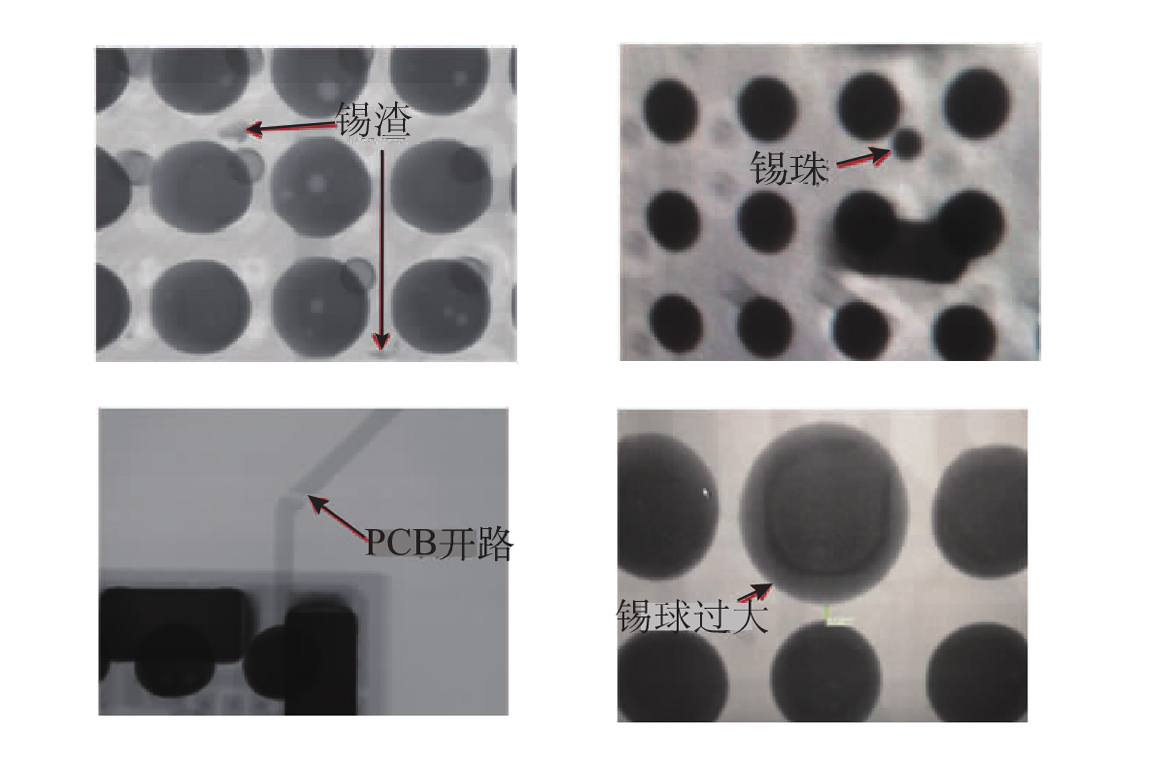

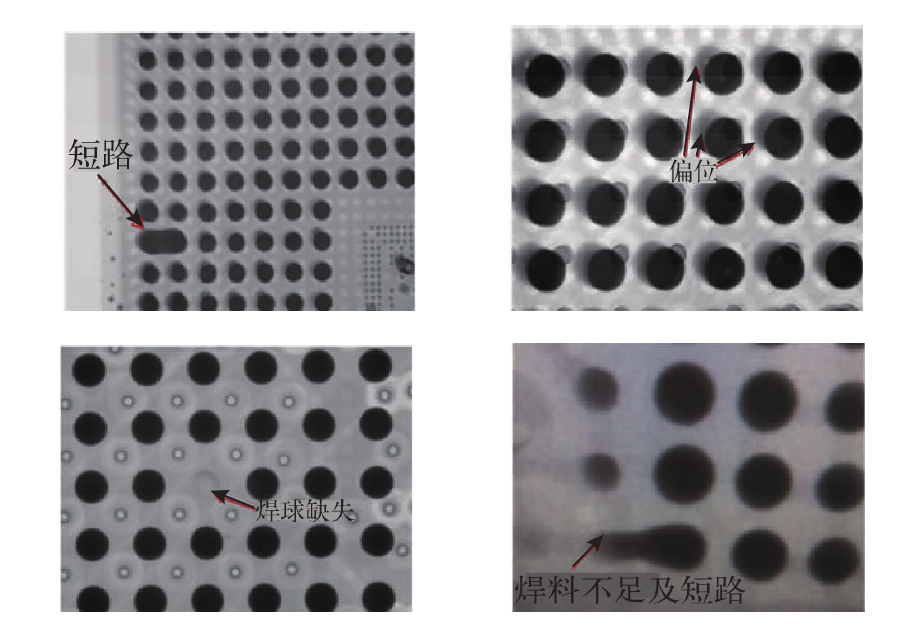

目标缺陷:锡渣和锡珠、PCB开路、明显的短路、焊球缺失。

第二步:局部放大检查

目的:仔细检查元器件覆盖区域或需要更高分辨率才能发现的、更为隐蔽或细微的缺陷。

目标缺陷:除特定类型的虚焊(如BGA的枕头效应,需倾斜透视确认)外的大部分缺陷类型。

第三步:高倍放大及倾斜成像的精细分析

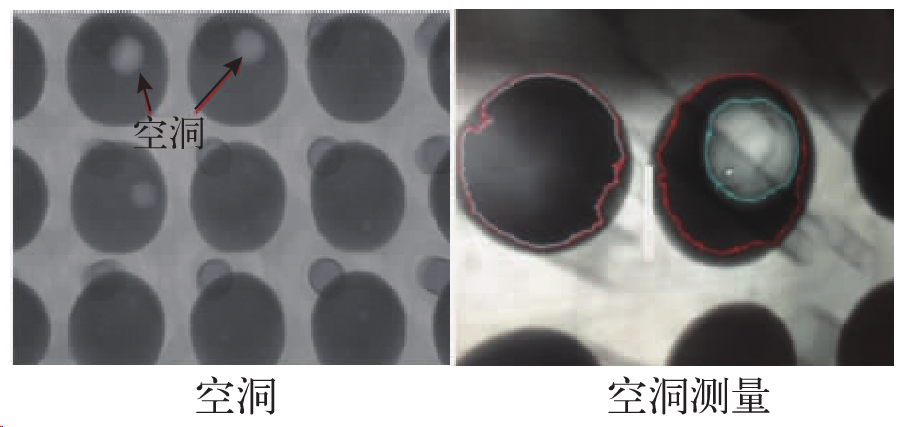

目的:确认并量化缺陷(如空洞);对BGA虚焊进行初步诊断;借助倾斜视图区分真实的焊接缺陷(如锡渣、锡珠)与外部污染物(例如来自托盘或夹具)。

目标缺陷:空洞、BGA虚焊/润湿不良、锡渣/锡珠的最终确认。

第四步:针对BGA器件的专项倾斜成像检查

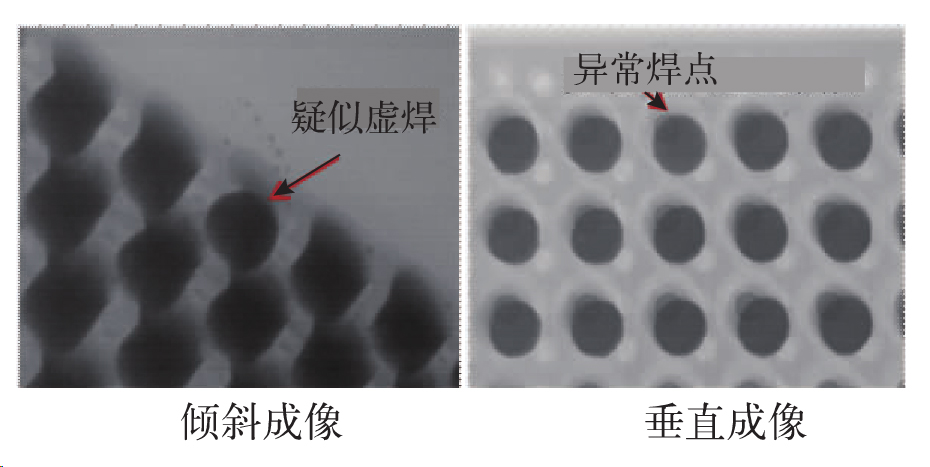

目的:利用X射线斜视功能对所有BGA器件进行全面检查,专门诊断在正视(垂直)X射线视图下可能无法显现的开路或焊料连接不足问题。

目标缺陷:BGA的枕头效应(虚焊)及其他隐蔽的焊点完整性问题。

在进行X-Ray检测时,通常会将PCBA划分为两大区域:元器件覆盖区和非覆盖区。PCB开路、锡渣和锡珠等缺陷可能同时存在于这两个区域。值得注意的是,锡渣和锡珠通常需要通过倾斜成像来进一步确认,以排除它们是检测托盘或载板上的外来杂质的可能性。例如,X射线图像可以清晰展示锡渣、锡珠、PCB线路断裂(开路)以及过大的锡球等缺陷。

诸如短路和焊球缺失这类严重缺陷,极易被X射线系统检测到。这些缺陷会直接导致产品功能失效,因而在PCBA制造中是绝对不允许存在的。其他可识别的缺陷还包括元器件偏位、焊料不足以及桥连(短路)。

焊点内部的空洞缺陷需要进一步放大确认并进行测量。现代X-Ray检测设备通常在软件中集成了空洞面积计算功能。对于尺寸未超出标准比例(根据行业标准或特定产品要求)的空洞,通常是可以接受的。

对于BGA元器件,倾斜(多角度)成像是不可或缺的。在标准的顶视(垂直)X射线视图中,有问题的BGA焊点(例如,开路或“枕头效应”缺陷,其形态可能呈现异常的圆形或不规则轮廓)可能会被焊球本身的均匀圆形阴影所掩盖,使其与健康的、呈圆柱形或桶形的焊点难以区分。而倾斜视图能够揭示焊点的真实三维形态和润湿特性,从而有效检测这些原本隐蔽的异常。

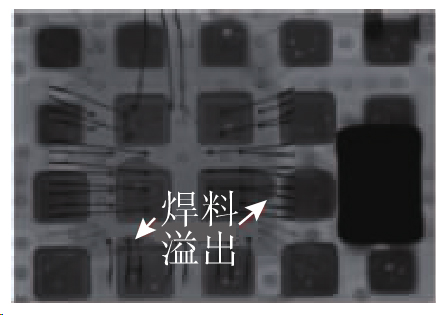

以具有方形引脚的LGA(Land Grid Array)封装为例,若PCB焊盘未进行适当的预上锡处理,或锡膏量控制不当,在回流焊过程中,方形引脚与方形焊盘之间的锡膏受挤压可能导致焊料溢出缺陷。通常,对LGA封装的方形引脚进行预搪锡处理(也称“上锡”或“预焊”),可以显著改善焊点质量,防止此类问题的发生。

为解决当前PCBA中不可见焊接缺陷检测的难题,基于提出的检测方法和流程提供了一套稳健的解决方案。该X-Ray检测方案能够有效识别PCBA中常见的焊接缺陷,同时也能为PCB设计及焊接工艺的改进提供指导。