引言

随着电子产品向小型化、高密度化发展,诸如BGA(球栅阵列)、FC(倒装芯片)、等面阵列器件在PCB组装中越来越普及。这类器件的焊点往往被焊球或封装体所“遮挡”,传统的光学检测(AOI)、在线测试(ICT)难以发现内部缺陷。X-ray检测技术凭借其透视能力,成为保证高密度PCB组装质量的关键手段。

一、PCB隐藏焊点的检测挑战

不可见性:BGA、CSP等器件的焊点被焊球或封装体覆盖,肉眼和光学系统难以直接观测。

微小化:器件脚距、焊球直径不断减小,传统检测分辨率难以满足。

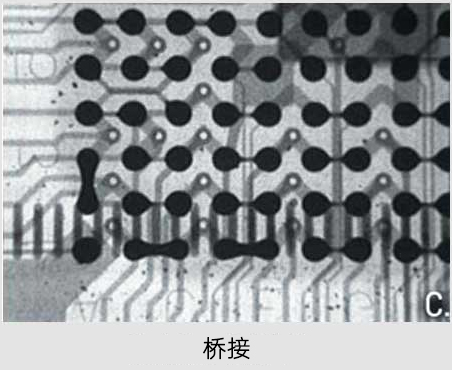

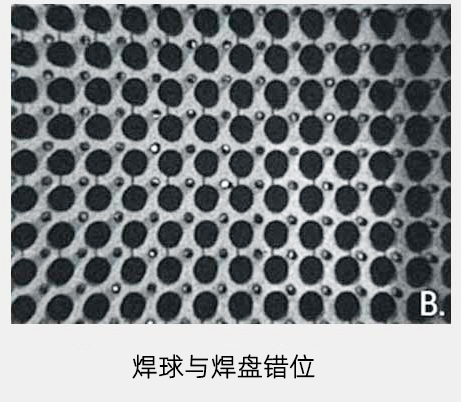

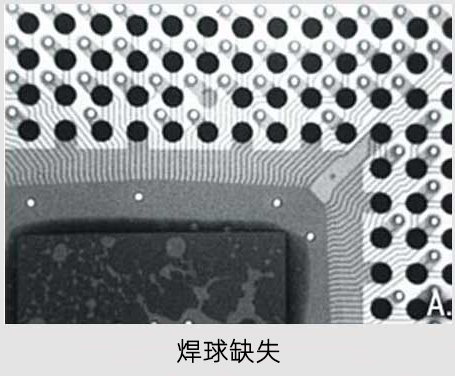

多样化缺陷:除了常见的桥接、开路,还包括锡球、头枕、翘锡等。

二、X-ray检测技术原理概述

透射成像:X-ray在穿透不同密度材料时产生衰减差异,通过探测器获得二维投影图像。

微焦点源:焦点尺寸越小,图像分辨率越高,可分辨更细微的焊点细节。

CT三维重构:通过多角度扫描与算法重建,可获取焊点三维体积信息,实现定量空洞分析。

三、关键技术指标

| 指标 | 意义 | 对比建议 |

|---|---|---|

| 空间分辨率 | 最小可识别的细节尺寸,通常以μm(微米)为单位 | 对应0.5?mm BGA焊球,建议≤5?μm分辨率 |

| 放大倍率(Mag) | 直接影响图像可视细节,常见10×–200×范围 | 高密度封装需求建议100×以上 |

| 倾斜角度(θ) | 支持从多个角度观测,通常±60°或更大范围 | BGA底部/侧面观察建议至少±45° |

| 源点尺寸(Focal?Spot) | 决定成像分辨率,微焦点≤1?μm,小焦点1–5?μm | 微焦点用于高精度检测,小焦点兼顾通用性 |

| 探测器性能 | 像素大小、动态范围、噪声水平 | CMOS探测器常用,像素≤50?μm、动态范围≥14?bit |

四、面阵列器件的特殊检验需求

/CSP锡球缺陷

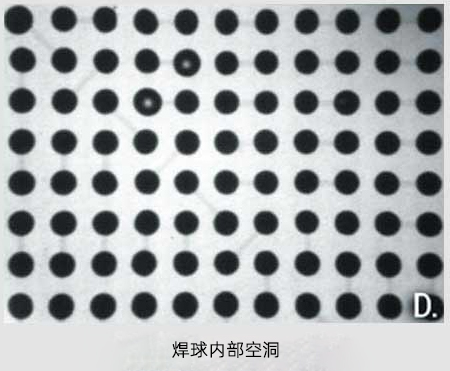

空洞(void)体积分数测量

锡球大小、形貌不规则检测

倒装芯片(FC)底部焊点

倾斜角度下互连柱腐蚀、裂纹

三维互连(3D IC)层间连通性

TSV贯穿孔检测

倾斜观测的重要性

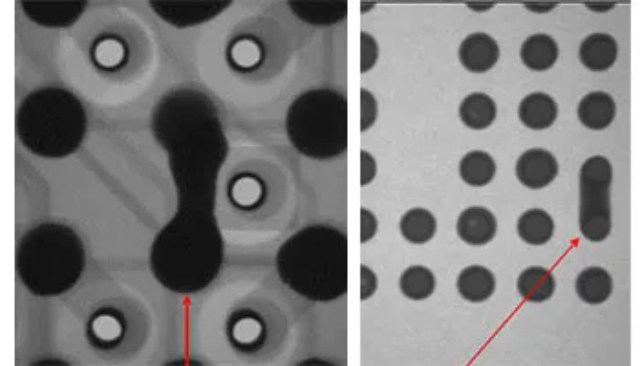

仅正上方观察易漏检:头枕或桥连在二维投影中重合,无法区分;多角度观察可分离重叠结构,更清晰地识别开路、短路等缺陷。

五、X-ray检测的优势与应用场景

非破坏性检测:无需拆解或切割样本,即可在线/离线全程监控。

定量分析:结合CT技术,可获得焊点体积、空洞率、焊料分布等精确数据。

自动化与AI辅助:现代系统可集成缺陷自动识别算法,实现大批量快速筛查。

多场景适用:PCB制造、模组封装、半导体封装等行业。

六、选型与实施建议

明确检测目标:是二维投影快速筛查还是三维精密测量?

评估产线节拍:的检测需兼顾速度与分辨率;的可优先追求极致分辨率。

关注软件生态:缺陷自动识别、统计报表、生长趋势分析等功能,能最大化投资回报。

预留升级空间:选择支持更高倾斜角、更大行程以及可更换焦点的系统,以满足未来更小封装需求。

通过上述深入剖析,可见X-ray检测技术以其独特的透视、定量与自动化优势,成为保证高密度PCB组装质量的必要手段。选择合适的系统,不仅要关注基础指标(分辨率、放大、倾斜),更要结合产线节拍与软件平台,实现检测效率与可靠性的“双重”提升。