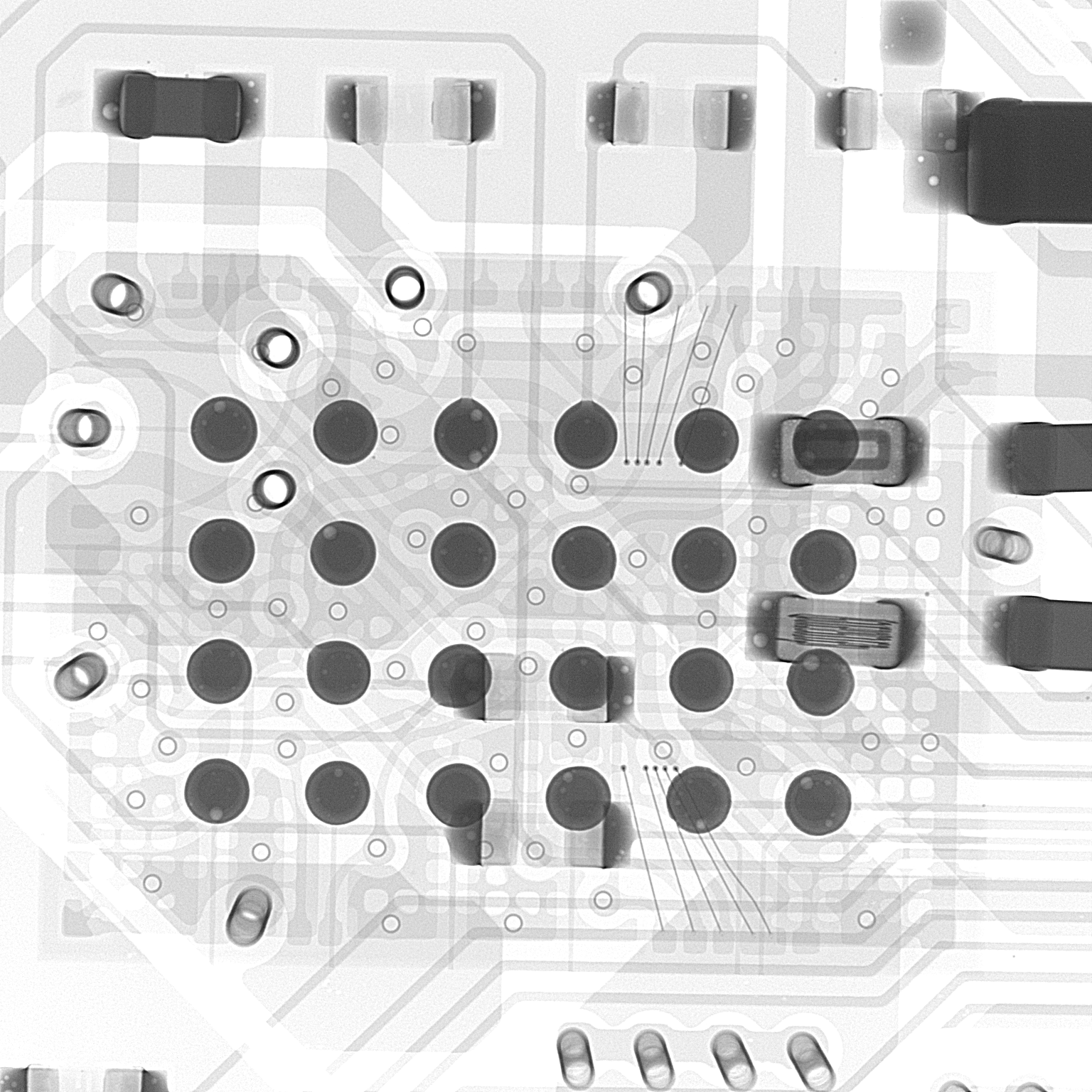

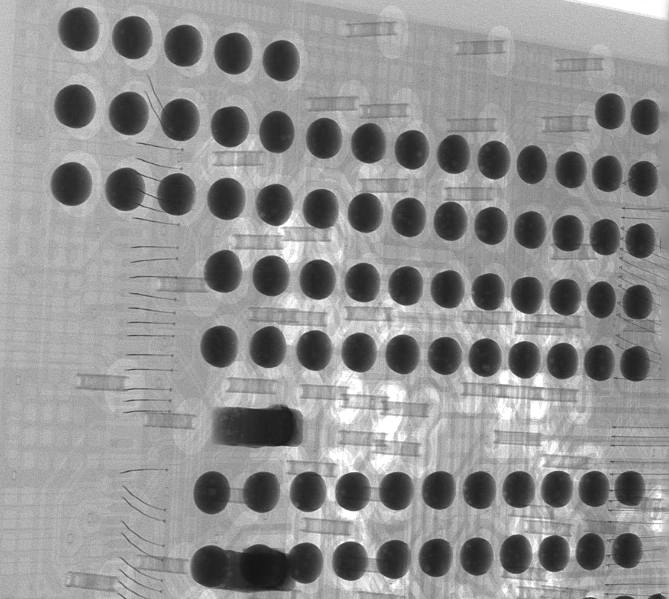

在当今的电子制造领域,随着面阵列器件如BGA(球栅阵列)、FC(倒装芯片)以及CSP(芯片级封装)等的广泛应用,PCB组装过程中不可见焊点的焊接质量成为影响产品可靠性的关键因素。这些器件的焊点隐藏在封装内部,传统光学检测方法难以直接观察其质量。因此,X射线(X-ray)检测系统凭借其穿透封装的能力,成为确保焊接质量不可或缺的重要工具。

1. X-ray检测系统在PCB组装中的重要性

随着半导体组件封装方式日趋小型化,电子产品对高密度和高可靠性的需求不断提升。、FC和CSP等面阵列器件的焊点位于器件底部,无法通过传统光学设备直接检查。而系统能够穿透封装,清晰显示焊点内部的缺陷,例如开路、短路、焊料不足或过多等,从而保障焊接质量。

此外,小型化趋势要求X-ray检测系统不仅满足当前需求,还需适应未来更小、更复杂的组件检测。这意味着系统必须具备清晰的图像质量、足够的放大倍率以及多角度检视功能。特别是对于BGA和CSP器件,倾斜角度检视尤为重要,因为仅从正上方观察可能无法提供焊球尺寸和厚度变化的完整信息,而倾斜视角能揭示更多细节,帮助准确评估焊接质量。

2. X-ray检测系统的检测原理

X-ray检测系统的核心是X射线投影显微镜。其工作原理如下:

X射线穿透与投影:X射线发射管产生X射线,穿透测试样品(如PCB)。根据样品材料的密度和原子量差异,X射线被吸收的程度不同,密度高的物质(如焊料)吸收更多X射线,在图像接收器上形成较深的阴影,而密度低的区域阴影较浅。

几何放大率:样品距离X射线源越近,投影图像越大;距离越远,图像越小。这种几何放大率原理使得系统能够通过调整样品位置,实现不同放大倍率的检测,适用于微小焊点的精确分析。

这一原理类似于医学中的骨骼X-ray成像:骨骼因密度高而显示为深色阴影,软组织则较浅。在PCB检测中,X射线穿透封装后,焊点的内部结构和缺陷(如空洞或裂纹)得以清晰呈现,为焊接质量评估提供依据。

3. X-ray检测系统的特点

所有X-ray检测系统,不论二维还是三维,均具备以下关键组成部分和功能:

X射线管:产生X射线,是系统的核心部件,其性能决定了图像的清晰度和穿透能力。

样板操作台:承载PCB样品并支持多轴移动,可调整样品位置、角度和放大倍率。特别是倾斜角度功能,能从多个视角检测焊点,提供侧面信息以分析焊料形状和连接质量。

图像接收装置:捕捉穿过样品的X射线并转换为可视图像。高品质的接收器能生成高分辨率、低噪声的图像,确保操作者准确识别焊点缺陷。

这些特点共同作用,使X-ray检测系统能够生成清晰的焊点图像,为焊接质量的精确评估提供可靠支持。

4. 不同类型X-ray系统的应用

X-ray检测系统分为二维和三维两大类,各有其优缺点和适用场景。

4.1 二维X-ray系统

特点:通过单次X射线照射生成投影图像,操作简单,成像速度快。

应用:适用于在线检测和快速筛查,可迅速发现明显的焊点缺陷,如开路、短路或焊料桥接,适合PCB组装生产线的实时监控。

局限:仅提供二维投影,缺乏深度信息,对于复杂的内部缺陷(如焊料空洞)分析能力有限。

4.2 三维X-ray系统

三维系统通过多角度成像提供立体信息,主要包括以下两种技术:

计算机断层扫描(CT):

原理:拍摄多张二维图像,利用计算机算法重建样品的横截面图像。

优点:提供高精度的三维图像,能深入分析焊点内部结构。

缺点:成像时间长(需几分钟),适用于离线检测和专业研究,不适合快速生产环境。

X射线分层法(Laminography):

原理:组合特定横截面图像,消除其他层面干扰,重构特定深度的图像。

优点:成像速度较CT快,可用于在线或离线检测。

缺点:图像质量和分辨率不及CT,且在线使用时速度仍受限。

选择建议:二维系统适合快速在线检测,三维系统(尤其是CT)适合需要深度分析的离线场景。X射线分层法则在速度和精度间提供平衡,可根据需求灵活应用。

X-ray检测系统在PCB组装过程中,通过穿透封装直接检测不可见焊点的焊接质量,显著提升了产品质量和可靠性。面对半导体组件小型化的趋势,系统必须具备清晰的图像质量、足够的放大倍率和倾斜角度检视功能,以满足当前和未来的检测需求。

在实际应用中,二维系统因其速度快而适合在线筛查,三维系统则因其深度信息丰富而适用于复杂分析。企业可根据生产需求和成本,系统,,从而提升产品的市场竞争力。