在当今电子制造业中,印刷电路板(PCB)是各类电子产品的核心组成部分,其质量直接决定了产品的性能和可靠性。焊点作为PCB上连接电子元件的重要结构,其质量尤为关键。然而,焊点内部可能存在肉眼无法察觉的缺陷,例如孔隙(气泡)、焊料不足或错位等。这些隐藏问题如果未能及时发现,可能导致产品故障,增加返工成本,甚至影响产品的市场声誉。

X射线检测技术作为一种高效的无损检测手段,能够穿透PCB,揭示焊点内部的结构,帮助企业及早发现潜在缺陷,从而提高产品质量和使用寿命。电子产品在生产过程中可能会出现多种隐藏缺陷,例如焊接问题、孔隙、键合线偏移或组件损坏。这些缺陷无法通过外部检查发现,但却可能在产品使用过程中引发严重后果。利用X射线的穿透能力,生动呈现PCB内部的细节,帮助工程师评估焊点质量,确保其满足行业标准。对于关注产品质量和可靠性的企业而言,X射线检测机不仅能降低因缺陷导致的返工成本,还能提升产品的市场竞争力,尤其是在汽车、航空航天和医疗设备等对可靠性要求极高的领域。

X射线检测在PCB焊点孔隙率中的应用

焊点孔隙率是指焊点中孔隙(气泡)的比例。孔隙的产生可能源于焊接过程中的气体捕获或焊料流动不均。过高的孔隙率会削弱焊点的机械强度和导电性能,增加故障风险。因此,检测和控制焊点孔隙率成为PCB制造中的关键环节。

以下是X射线检测在PCB焊点孔隙率检测中的具体应用,结合四张关键检测效果图进行说明:

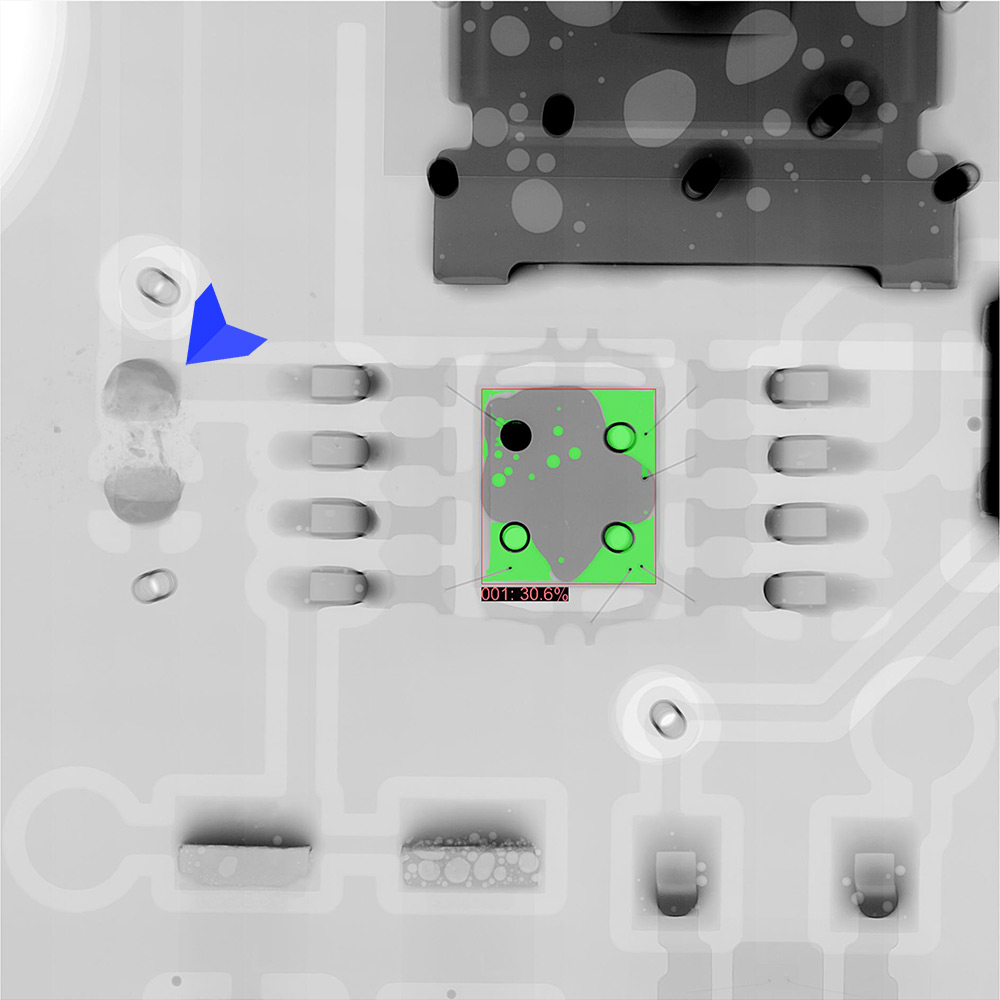

1.X射线检测PCB焊点孔隙率

X射线检测机能够清晰显示焊点内部的孔隙分布,帮助工程师判断焊点的质量。通过高分辨率图像,企业可以识别出孔隙率超标的区域,并根据客户定制的质量标准进行工艺调整。例如,汽车行业通常要求焊点孔隙率低于20%,以确保电子系统的稳定性。

X射线检测PCB焊点孔隙率

2.PCB焊盘焊锡量分析

焊盘上的直接影响焊点的牢固性和导电性。X射线检测机可以通过图像分析,确保焊料完全填充焊盘,形成可靠的连接。焊锡量不足可能导致接触不良,而X射线检测机能够帮助企业避免这一问题。

PCB焊盘焊锡量分析

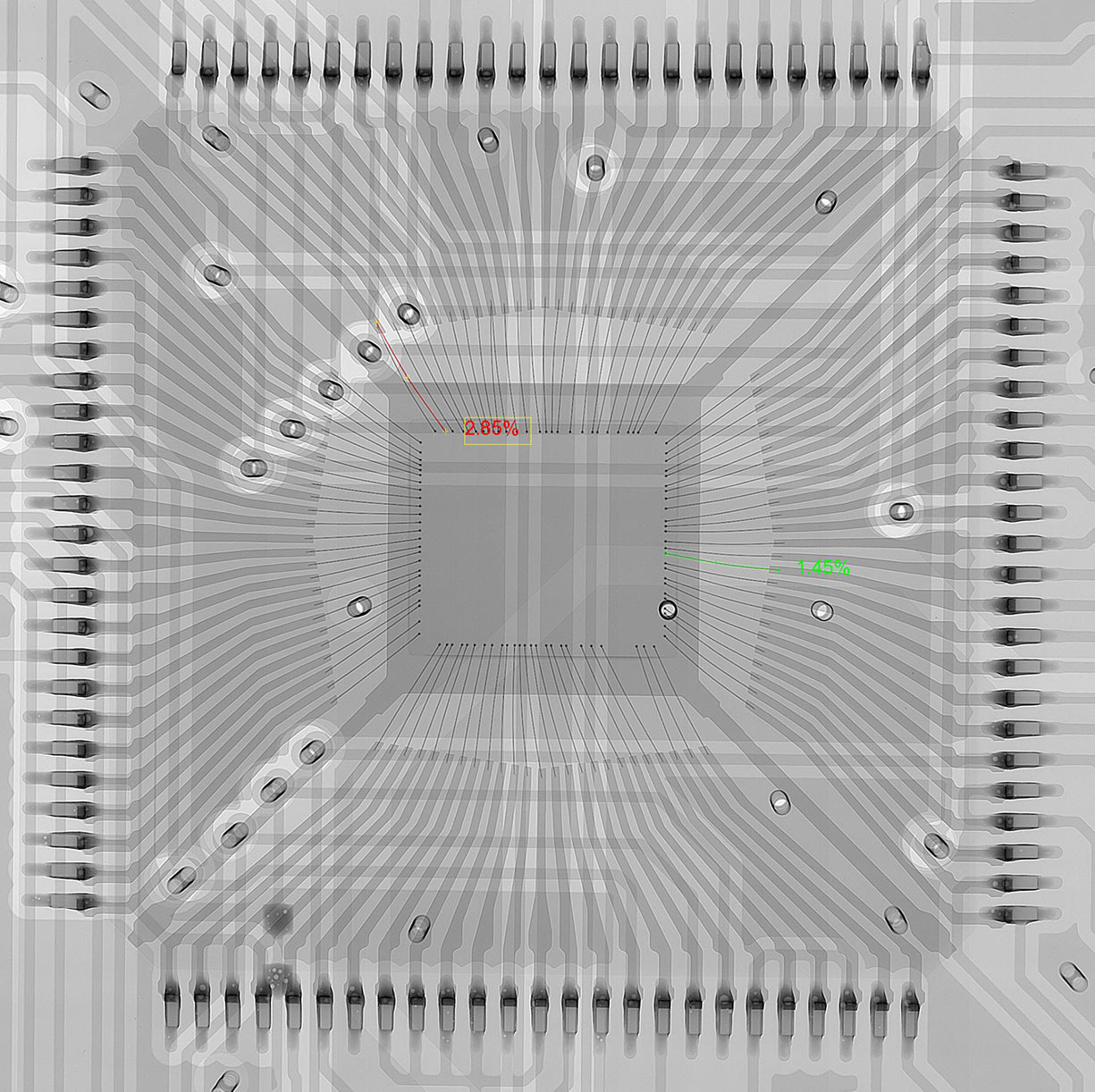

3.X射线焊点孔隙率及金线偏移检测

在微芯片封装中,键合线的偏移是一个常见问题,可能导致电气短路。X射线检测机不仅能检测焊点孔隙率,还能同时检查金线的变形情况,确保封装的可靠性。这一功能对于高密度PCB尤为重要。

X射线焊点孔隙率及金线偏移检测

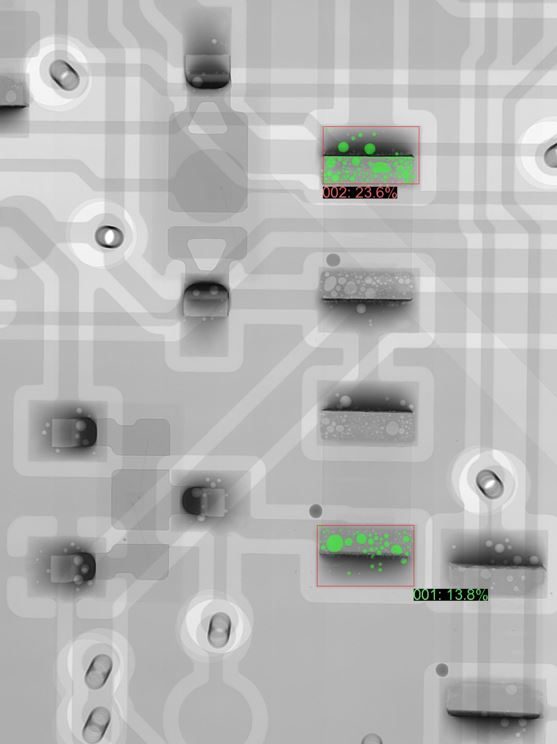

4.焊点孔隙率X-ray数字成像

数字成像技术显著提升了X射线检测机的效率和精度。通过高分辨率的数字图像,工程师可以对焊点孔隙率进行定量分析,快速得出检测结果。这种技术尤其适用于大规模生产中的质量控制。

焊点孔隙率X-ray数字成像

X射线检测的关键优势

X射线检测机在PCB焊点孔隙率检测中具有以下突出优势:

无损检测:无需破坏PCB即可完成检测,适合生产全流程的质量监控。

高精度:高分辨率数字成像能够捕捉微小缺陷,确保检测结果可靠。

灵活性:可根据客户提供的定制标准(如汽车行业低于20%的孔隙率要求)进行调整。

效率提升:数字成像技术加速了图像处理和分析,缩短检测时间。

如何选择X射线检测设备?

对于需要检测PCB焊点的企业,选择合适的X射线检测设备至关重要。以下几点值得关注:

分辨率:设备需具备高分辨率成像能力,以检测微小孔隙。

自动化程度:支持自动化检测的设备可提升生产效率。

载物台参数:确保设备适用于不同类型和尺寸的PCB。