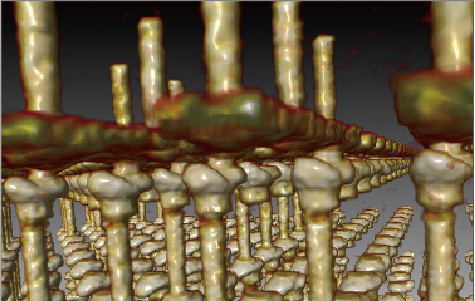

在半导体行业中,随着集成电路制程技术的不断进步,晶圆级封装(WLP)和三维集成技术的广泛应用,硅穿孔(TSV,Through-Silicon Via)作为一种高效的垂直互连技术,正逐步成为芯片设计与制造中的重要环节。通过TSV技术,可显著缩短芯片内部和芯片间的互连路径,提高器件的性能、密度与可靠性。然而,TSV的制作过程复杂且要求严格,在工艺过程中容易产生气孔、裂纹等缺陷,这些缺陷将对芯片的电子性能和长期可靠性带来不利影响。因此,针对TSV的高精度无损检测成为不可或缺的一环,而三维X射线(3D X-ray)检测技术正是满足这一需求的关键工具。

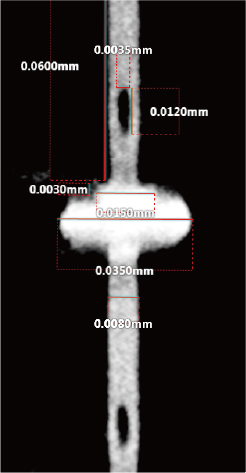

TSV是一种垂直贯穿晶圆的微型柱状结构,其典型深度在10至200微米之间,直径仅为数微米到数十微米。TSV的制作涉及多个复杂步骤,如介电层的沉积、屏障层的成形、铜填充、以及后续的平整化工艺。在这些过程中,可能会形成不同类型的缺陷,例如铜填充不完全导致的空隙(void)、微裂纹、形变或层间分离等。这些缺陷不仅会降低电子性能,还可能引发设备的失效问题,包括信号传输的重复性问题、功能异常、可靠性下降等。

在传统检测手段中,二维检测方法(如光学显微镜或电子显微镜)难以对TSV进行全面的立体评估,特别是无法准确探测内部缺陷的三维分布。而三维X射线检测技术,通过对样品进行多角度扫描重建,可以生成完整的三维影像,提供内部结构的精细信息,成为TSV检测的理想选择。

3D X-ray的应用优势

相比于其他检测技术,在晶圆TSV检测中具备以下突出优势:

无损检测:3D X-ray无需对样品进行破坏,即可获取其内部三维结构信息。这一特性对半导体制造过程中昂贵的晶圆尤为重要,避免了材料浪费和潜在经济损失。

高分辨率与深度探测:X射线具备穿透性,能够探测TSV深层结构,并清晰分辨微米级的细节。对于微小的气孔或裂纹,X射线分析可以提供准确的尺寸和位置数据。

全覆盖扫描:通过多角度成像和三维重建,3D X-ray能够对整片晶圆进行全面检测,确保无一缺陷被遗漏,尤其在大批量生产中具有显著的时间和效率优势。

数据可视化与量化分析:检测结果可以生成直观的三维影像,便于工程师快速理解缺陷的空间分布,同时通过分析软件对缺陷进行定量评估,为后续工艺优化提供可靠依据。

应用场景与价值

三维X射线检测技术在晶圆TSV检测中的主要包括:

缺陷排查与工艺控制:用于制造过程中的质量监控,及时发现和排除TSV中的空隙、裂纹或填充不完全问题。

失效分析与可靠性验证:为失效的芯片进行深入分析,追踪问题根源,并通过长期可靠性测试评估芯片在实际使用环境下的表现。

研发优化与参数调整:辅助材料选择与工艺参数的优化,提升TSV制程良率与性能稳定性。

随着TSV技术在高密度封装、三维集成和先进制造领域的普及,三维X射线检测设备将持续发挥不可或缺的作用。