在新能源产业蓬勃发展的背景下,锂电池已成为动力、消费电子和储能领域的核心能源载体。为了确保锂电池的安全性和性能稳定性,检测锂电池缺陷/尺寸/结构/状态的Xray检查设备已成为生产流程中的不可或缺重要环节。

Xray检查利用射线穿透物体时产生的不同密度影像,精准呈现锂电池内部结构,识别细微的工艺缺陷。

相比传统的质量检测方法,Xray检查具有以下优势:

非破坏性检测:无需拆解电池即可实现内部结构的无损检测。

高精度成像:可精准检测微米级别的结构偏差。

高效率:检测速度快,适合大规模生产线使用。

Xray检查在锂电池的不同类型和工艺流程中都有广泛应用,具体如下:

1. 按应用领域分类

动力电池:主要用于电动汽车、电动工具等高功率设备,对电池安全性要求极高。

储能电池:用于家庭、工业或电网储能系统,关注其长周期稳定性。

消费电池:用于智能手机、笔记本电脑等便携式设备,要求轻便且安全。

2. 按生产工艺分类

卷绕型电池:电芯内部结构由连续极片卷绕而成,对极片对齐度和极耳焊接质量要求高。

叠片型电池:极片以层叠方式排列,能量密度高,更适合高端动力电池。

常见锂电池缺陷及Xray检查方法

Xray检查能够精准识别锂电池生产过程中的多种缺陷,为质量控制提供强有力的支持。以下为几种常见缺陷类型及其检测表现:

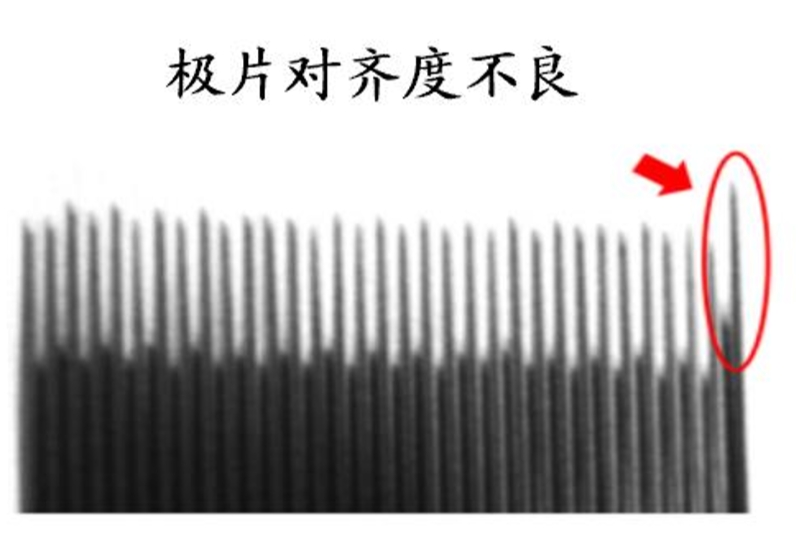

1. 极片对齐度不良

问题描述:负极片包覆正极片的距离未达到工艺要求。

检测表现:图像显示负极片顶点与正极片顶点的距离偏离工艺值。

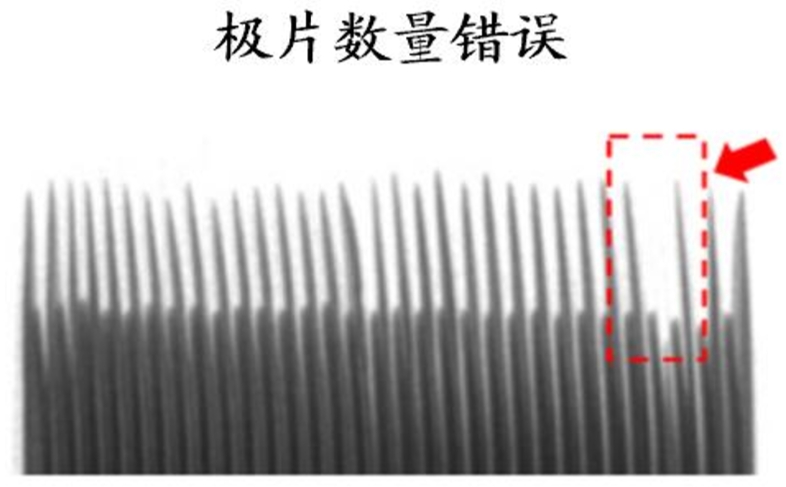

2. 极片数量错误

问题描述:极片层数与工艺标准不符。

检测表现:图像显示极片数量多于或少于规定值。

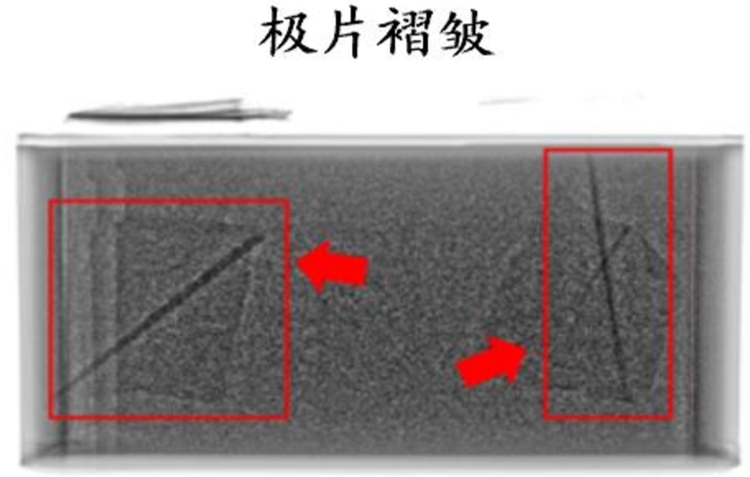

3. 极片褶皱

问题描述:生产过程中极片出现皱折。

检测表现:图像中显示电芯主体内有不规则的黑色阴影。

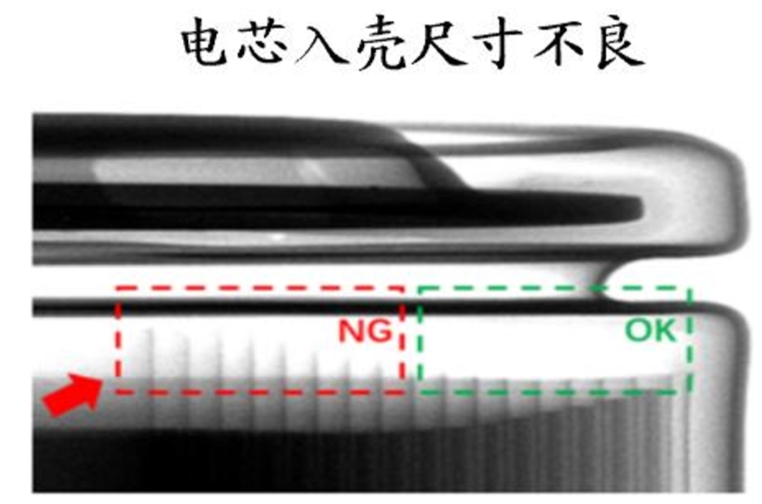

4. 电芯入壳尺寸不良

问题描述:电芯装入外壳后,内部间距未达到工艺要求。

检测表现:图像显示电芯与外壳之间的结构距离偏离工艺值范围。

在选择Xray检查设备时,需综合考虑以下因素:

- 检测精度:是否满足目标产品的检测需求。

- 检测速度:是否符合生产线节拍要求。

- 软件功能:设备是否支持自动化缺陷识别,提升检测效率。

- 适用范围:设备是否能兼容不同类型的锂电池。

在锂电池制造中的应用,不仅保障了产品的安全性与可靠性,更助力于企业满足严格的行业标准。在未来,随着锂电池技术的不断革新,将助您更快适应甚至引领这一趋势。