在当今数字时代,锂离子电池已成为我们日常生活中不可或缺的能源载体。从智能手机到电动汽车,从便携式电子设备到工业储能系统,锂电池的应用范围不断扩大。为满足日益增长的市场需求,全球各地正在建设规模宏大的电池生产基地。在这一背景下,X射线检测技术作为质量控制的关键环节,在保障电池安全性方面发挥着至关重要的作用。

检测技术的核心要求

基于不同类型电池的特性和检测需求,X射线检测系统需要具备多样化的分辨率和电压参数。为确保生产质量达标,系统必须能够识别5微米到130微米范围内的各类缺陷,这要求具备超高的成像精度。

电池类型多样化检测方案

市面上常见的电池可分为以下三大类:

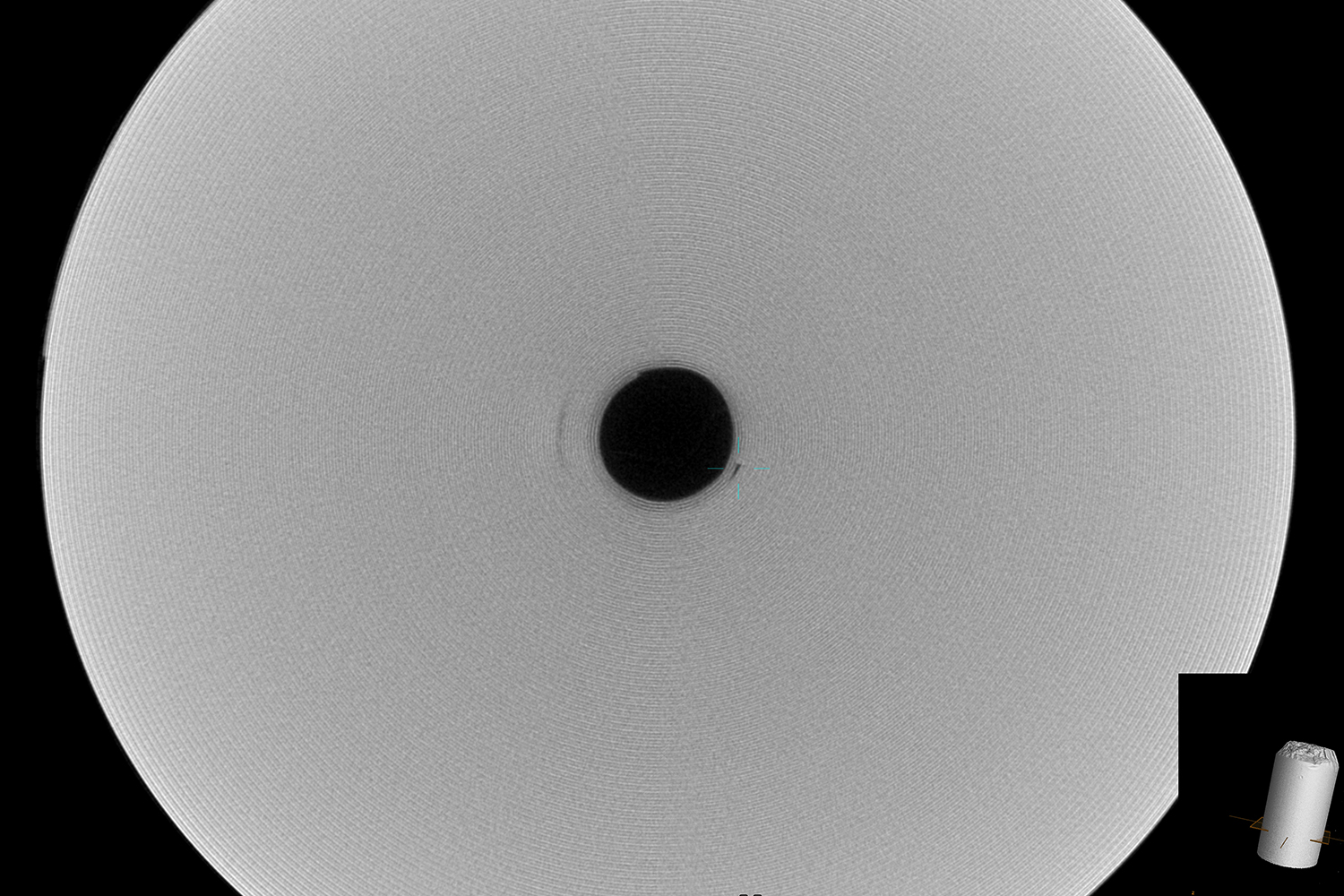

1. 圆柱电池

- 采用卷绕式电极结构

- 外壳采用不锈钢或铝制成

- 抗膨胀性能优异

- 主要应用于电动工具、医疗器械和电动交通工具

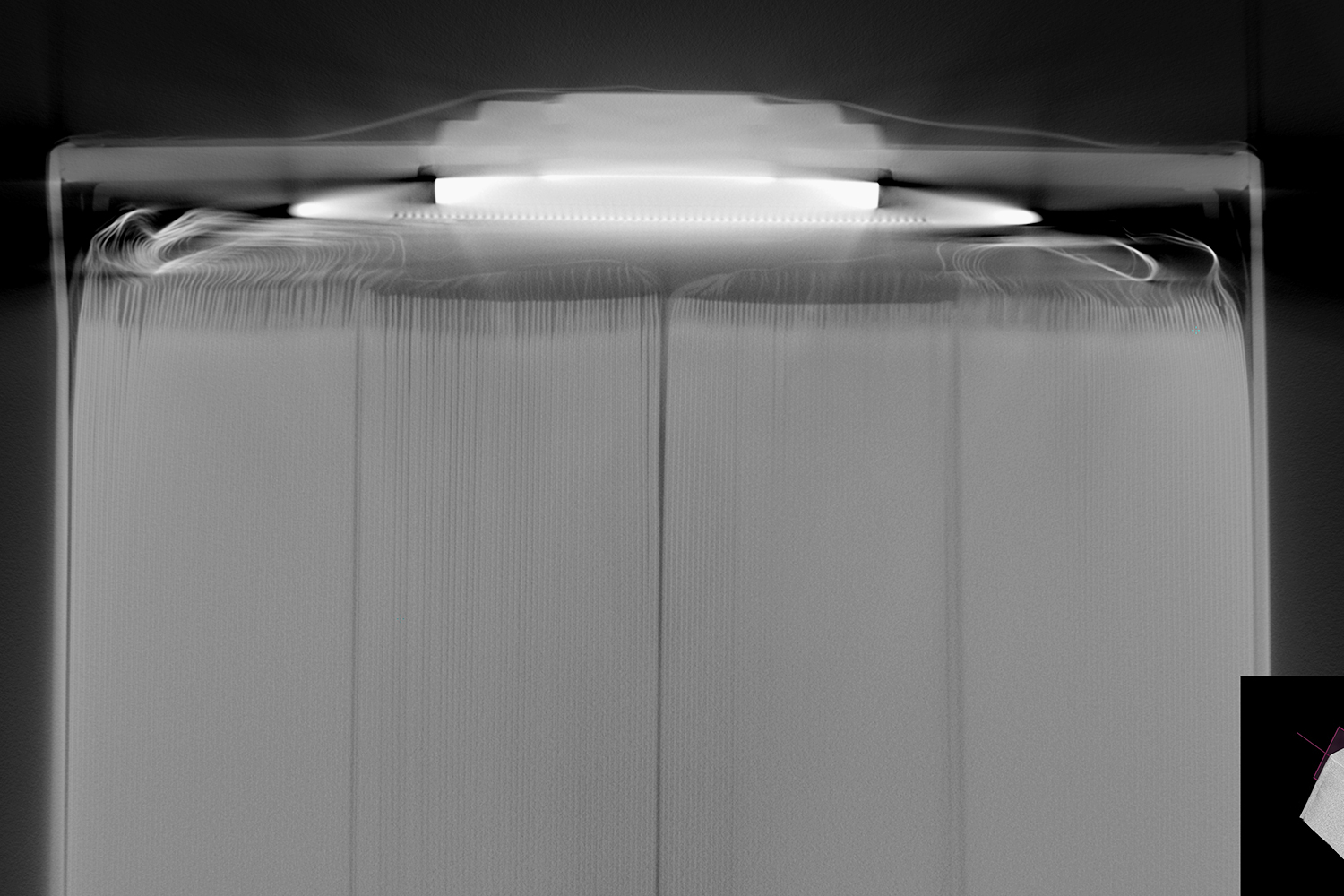

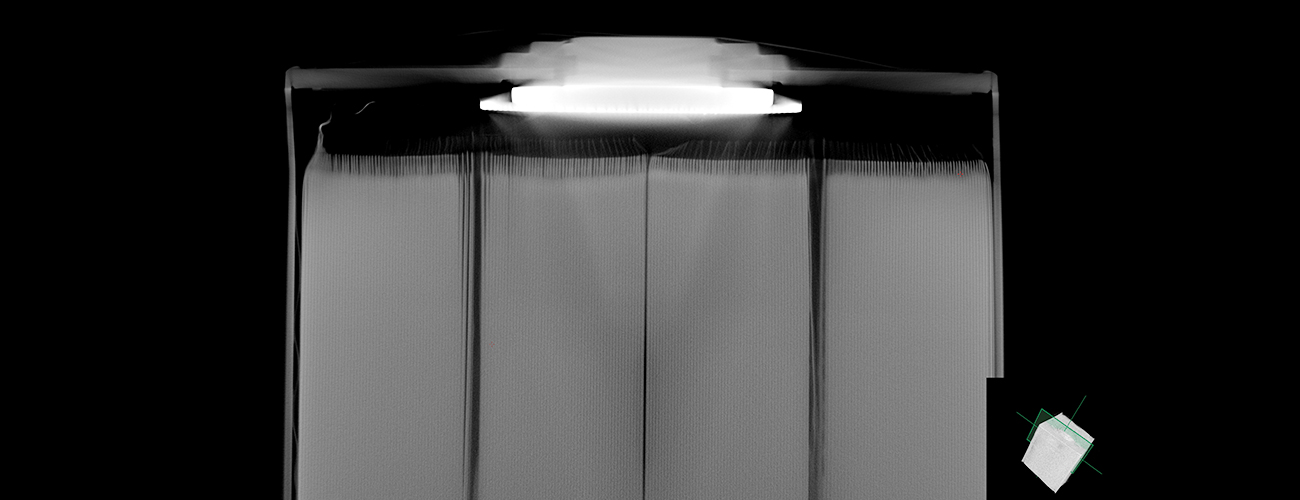

2. 方形电池

- 内部包含单个或多个卷绕电极组

- 规则的矩形外形便于模组堆叠

- 单体容量较大

- 广泛用于新能源汽车和储能系统

3. 软包电池

- 采用叠片式电极设计

- 以绝缘薄膜封装

- 重量轻、体积小

- 适用于便携式电子设备和特种应用场景

全检的必要性

近年来,电池安全事故频发,从消费电子到电动汽车领域都出现过电池起火、爆炸事件。这些事故的根源往往是生产过程中未被发现的缺陷。因此,对每个电池单体进行全面检测变得尤为重要。主要检测项目包括:

- 极片对齐度

- 极片悬空

- 异物混入

- 装配缺陷

X射线检测优势

作为无损检测手段,X射线技术能够:

- 实现电池内部结构的完整可视化

- 保证检测过程不影响产品性能

- 支持生产线全自动化检测

- 提供全面的数据分析和图像记录

通过先进的X射线检测系统,电池制造商可以:

- 有效把控产品质量

- 提升生产效率

- 降低安全风险

- 增强产品竞争力

这一技术的应用,正在推动锂电池行业向更高质量标准迈进。