X光无损检测机的应用

从微米级的半导体封装到动力电池的安全防线,探索其质量真相。

制造业中"看不见"的缺陷往往是致命的隐患。电子元器件向微型化、高密度化发展,此时,具备高穿透力与微米级分辨率的 X光检测机 成为了品质管控的一道防线。

通过X光透视技术,能够在不破坏产品的前提下,精准识别IGBT模块的空洞、BGA封装的短路、锂电池的极耳对齐度以及精密线材的断裂。以下是真实检测影像。

核心应用场景深度解析

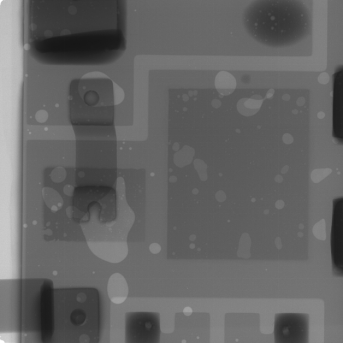

IGBT 功率模块检测

检测重点: 焊料层的空洞率(Void Rate)。

技术解读: IGBT在大电流工作下产生高热,焊层空洞会导致散热受阻,引发模块失效。X光检测可自动计算空洞面积比,确保热阻符合标准。

技术解读: IGBT在大电流工作下产生高热,焊层空洞会导致散热受阻,引发模块失效。X光检测可自动计算空洞面积比,确保热阻符合标准。

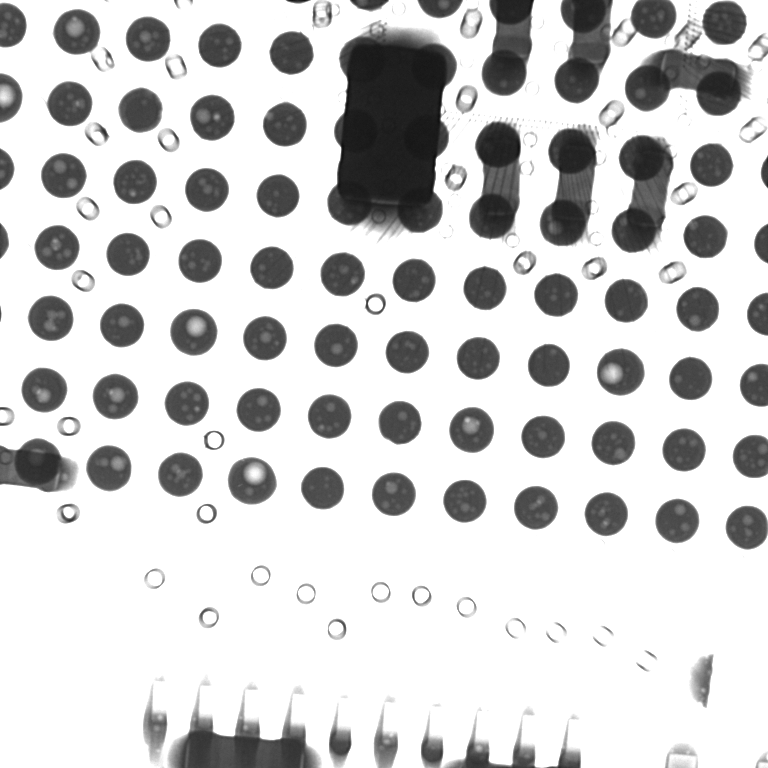

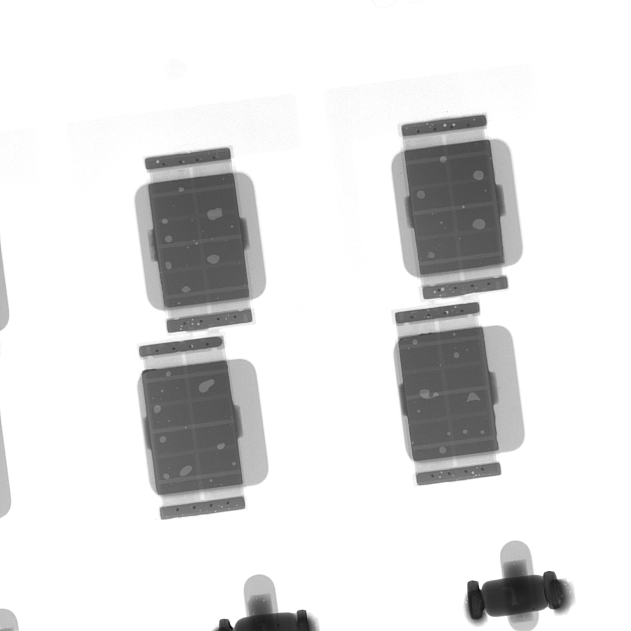

BGA & CSP 封装检测

检测重点: 焊球变形、连锡(短路)、冷焊及气泡。

技术解读: 对于隐藏在芯片底部的焊球阵列,X光是唯一的非破坏性检测手段,能清晰呈现焊球的圆度与直径一致性。

技术解读: 对于隐藏在芯片底部的焊球阵列,X光是唯一的非破坏性检测手段,能清晰呈现焊球的圆度与直径一致性。

PCBA 通孔插件 (THT)

检测重点: 焊锡透锡率(Barrel Fill)。

技术解读: 依据IPC标准,通孔焊点的透锡深度直接影响机械强度。X光影像能直观展示焊锡在孔内的爬升高度,杜绝虚焊隐患。

技术解读: 依据IPC标准,通孔焊点的透锡深度直接影响机械强度。X光影像能直观展示焊锡在孔内的爬升高度,杜绝虚焊隐患。

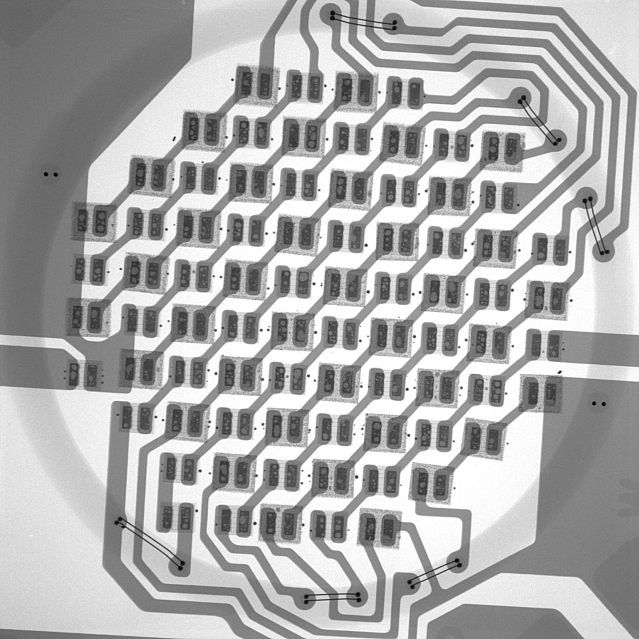

半导体金线键合 (Bonding)

检测重点: 金线塌陷、断裂、线弧不良。

技术解读: 在微米级封装中,金线的连接至关重要。高分辨率X光机可清晰捕捉细至15μm的金线轨迹,检测冲线造成的短路风险。

技术解读: 在微米级封装中,金线的连接至关重要。高分辨率X光机可清晰捕捉细至15μm的金线轨迹,检测冲线造成的短路风险。

动力锂电池检测

检测重点: 正负极片对齐度(Overhang)、极耳焊接。

技术解读: 电池卷绕过程中,极片错位可能导致内部短路甚至起火。X光透视能精确测量正负极边缘距离,保障电池安全性能。

技术解读: 电池卷绕过程中,极片错位可能导致内部短路甚至起火。X光透视能精确测量正负极边缘距离,保障电池安全性能。

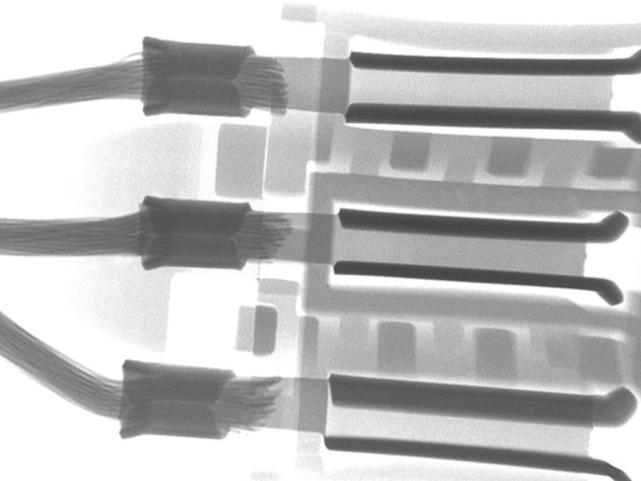

精密线材与连接器

检测重点: 内部断芯、压接不良、注塑偏移。

技术解读: 许多线束在注塑成型后无法目视内部。X光检测可发现成型过程中导致的线芯弯曲或断裂,避免接触不良。

技术解读: 许多线束在注塑成型后无法目视内部。X光检测可发现成型过程中导致的线芯弯曲或断裂,避免接触不良。

LED 封装检测

检测重点: 固晶层气泡、金线连接。

技术解读: 固晶层的气泡会严重影响LED散热,导致光衰加速。X光成像可快速筛查出散热不良的灯珠。

技术解读: 固晶层的气泡会严重影响LED散热,导致光衰加速。X光成像可快速筛查出散热不良的灯珠。

电容与无源器件

检测重点: 极板对齐、内部层叠结构。

技术解读: 针对多层陶瓷电容(MLCC)或电解电容,X光可透视其内部层叠结构是否变形或错位,预防击穿失效。

技术解读: 针对多层陶瓷电容(MLCC)或电解电容,X光可透视其内部层叠结构是否变形或错位,预防击穿失效。

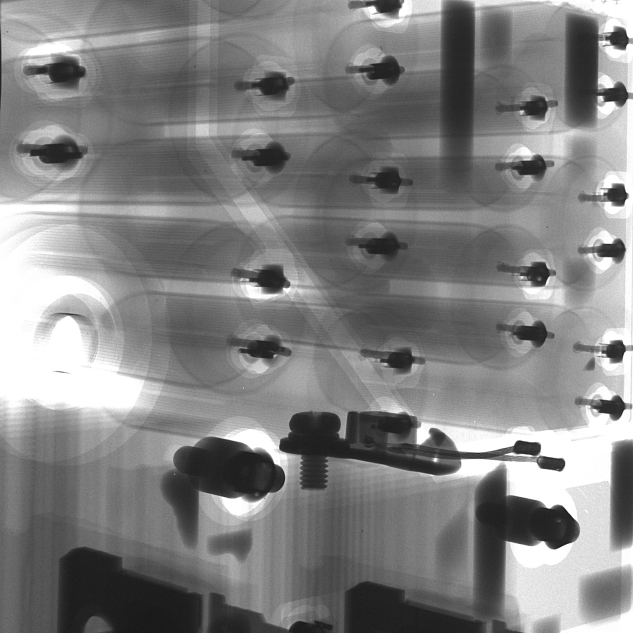

汽车电子 & LED大灯

检测重点: 散热模组装配、复杂结构件内部。

技术解读: 汽车大灯结构复杂,涉及散热管与电路板的结合。X光能穿透厚重的金属外壳,检查内部装配的完整性。

技术解读: 汽车大灯结构复杂,涉及散热管与电路板的结合。X光能穿透厚重的金属外壳,检查内部装配的完整性。

以“透视”之力,铸造卓越品质

无论是微小的半导体芯片,还是关乎安全的动力电池,X光无损检测技术已成为连接设计与制造质量的桥梁。选择高性能的检测设备,意味着选择了更低的返修率和更高的客户信任度。

查看专业 X光检测机 参数详情