IGBT(绝缘栅双极型晶体管)功率模块广泛应用于电动汽车驱动、轨道交通变流器、风力及光伏逆变器等高功率场景。

模块内部的多层焊接质量直接决定了散热性能与长期可靠性——焊料层中的空洞(气孔)一旦超标,将导致热阻升高、局部过热,最终引发模块失效。

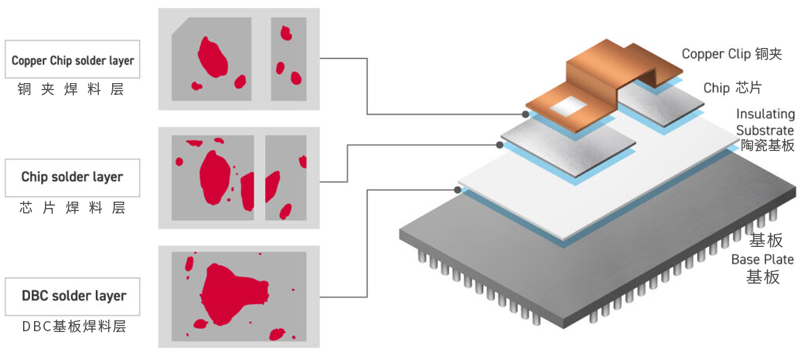

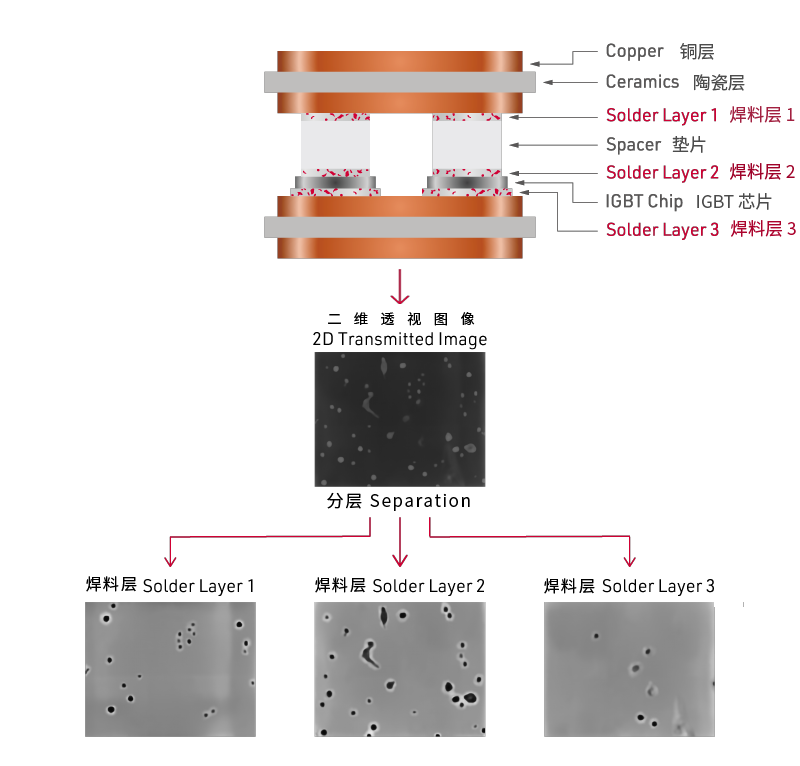

然而,IGBT模块由铜夹(Copper Clip)、芯片(Chip)、陶瓷基板(DBC/AMB)和底板(Base Plate)等多层金属与陶瓷叠加而成,传统二维X射线检测难以将各焊料层逐层分离成像,大量空洞缺陷被上下层结构的"阴影"所遮蔽。

针对这一行业痛点,3D-CT AXI X光检测设备凭借独特的平面CT成像技术与高功率X射线源,能够在高速产线节拍下对每一层焊料进行清晰分离与空洞精确检测,成为当前IGBT功率模块质量管控的理想方案。

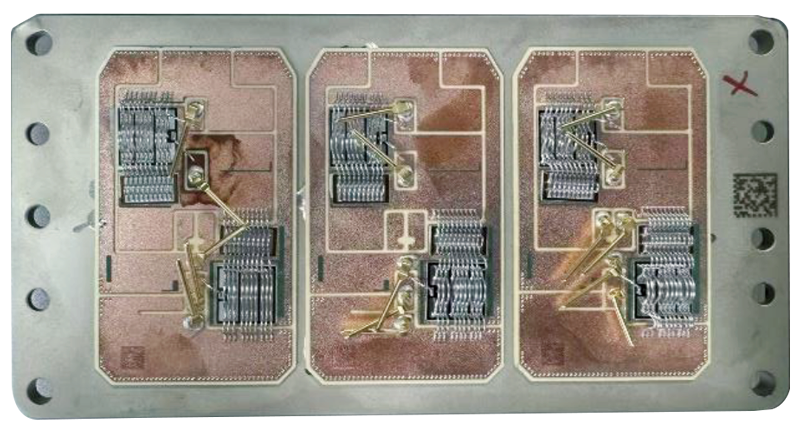

▲ 待进行X光检测的IGBT功率模块

核心优势一览

平面CT逐层分离

独特平面CT技术,精准分离铜夹焊料层、芯片焊料层、DBC焊料层,逐层独立成像

业界领先检测速度

高功率X射线源配合优化算法,满足大规模量产的产线节拍需求

微小空洞精确捕获

新一代空洞检测算法内置噪声消除滤波器,精准识别细小空洞,有效消除伪影干扰

为什么传统X光检测不够?多层焊料的“分离难题”

在IGBT功率模块中,通常存在三层关键焊料层:

铜夹焊料层(Copper Clip Solder Layer)——连接铜夹与芯片顶部

芯片焊料层(Chip Solder Layer)——连接芯片底部与陶瓷基板

DBC基板焊料层(DBC Solder Layer)——连接陶瓷基板与底板

当X射线从正上方垂直照射时,三层焊料层与铜夹、芯片、散热片等金属层层叠加,形成的投影图像互相重叠,检测人员根本无法区分空洞究竟来自哪一层,更无法准确测量空洞面积比。

▲ IGBT功率模块截面结构:多层焊料层夹于金属与陶瓷之间,传统2D X光难以分离

3D-CT AXI检测设备

采用平面CT(Planar CT)技术,专门针对平面型多层结构进行层析成像。通过多角度数据采集与重建算法,能够将每一层焊料从上下层结构中精确“剥离”出来,独立生成高清图像,使空洞无所遁形。

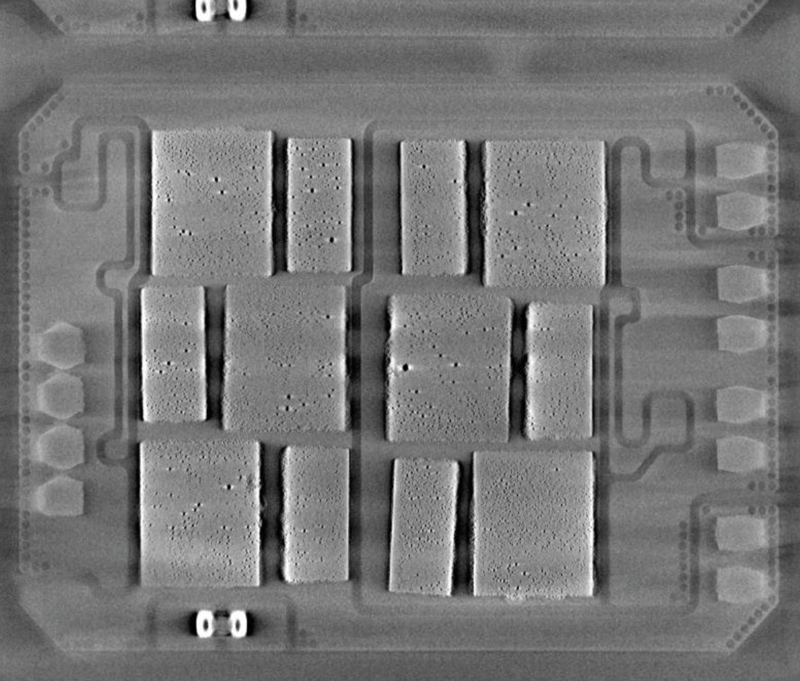

实际检测效果:空洞缺陷清晰可见

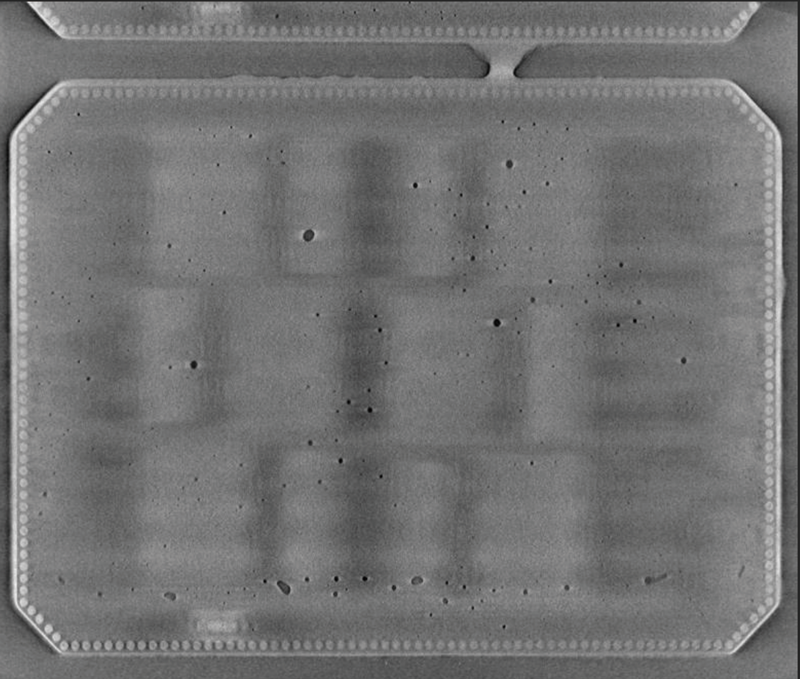

得益于高功率X射线源,该设备特别适合检测重型、厚型的功率模块。即使存在较厚的散热底板,也能获得高信噪比的清晰图像,不受散热片结构噪声的干扰,可靠地捕获焊料层中的空洞(气孔)缺陷。

▲ 焊料层空洞检测效果 — 示例一

▲ 焊料层空洞检测效果 — 示例二

智能空洞判定:自动计算空洞面积比

系统不仅能“看到”空洞,还能自动测量焊料层中空洞所占面积比例,并根据预设的阈值自动判定良品(OK)或不良品(NG),实现真正的在线自动化质量管控。

新一代空洞检测算法内置了先进的噪声消除滤波器。在算法优化之前,系统可能会将中心空洞周围的成像伪影误判为缺陷;而在算法优化之后,伪影被有效抑制,缺陷形状的识别更加准确,极大地降低了误判率,同时不遗漏任何真实的微小空洞。

▲ DSC薄型电源模块剖面结构示意图

随着双面散热(DSC,Double-Sided Cooling)技术的不断发展,越来越多的薄型、轻型功率模块投入量产。这类模块虽然体积更小,但内部层叠结构更加紧密,检测难度有增无减。

3D-CT AXI检查设备同样能够胜任此类检测需求——即使是层间距极小的多层叠合结构,平面CT技术也能将垫片层与多个焊料层清晰分开,精准检出空洞缺陷。

产线友好:不停机即可调试优化

在大规模生产环境中,因调试检测参数而停止产线意味着巨大的产能损失。该设备提供了离线调试功能,操作人员可以在设备持续运行的同时,对缺陷图像和过度判定(误判)的案例进行收集、分析和调试,并将更新后的检测参数(检测库)实时同步至在线运行中,无需中断生产。

此外,系统会自动保存历史缺陷数据。质量工程师可随时调取过去的检测图像进行复查,不仅有助于追溯分析,也为检测参数库的持续优化和质量保证提供了数据支撑。

高可维护性设计:稳定运行、长久耐用

高刚性长寿命硬件架构

该设备采用独有的高刚性机架设计,配合高精度线性编码尺,确保了极高的定位精度与停止位置重复性,长期使用后仍能保持一致的成像质量。系统在成像计算中实时引入龙门架的位置信息,使重建图像的边缘更加锐利清晰。同时,零部件采用易于更换的模块化设计,日常维护更加便捷高效。

智能自诊断功能

设备内置了完善的自诊断功能,能够定期自动检测X射线源衰减状态、图像亮度均匀性、画面畸变程度等关键指标。通过自诊断数据,维护团队可以制定计划性预防维护策略,减少意外停机,降低维护成本。