在精密制造领域,接插件、喷头、连接器、歧管等零部件往往具备结构复杂、内部通道多、装配公差严苛等特征。传统检测方式难以在不破坏产品的前提下,看清其内部真实状态。CT检测正是在这样的需求背景下,成为高价值零部件内部质量评估的重要技术手段。

通过三维断层重建,可以清晰呈现零部件内部的装配关系、孔道走向、壁厚变化、异物残留以及潜在缺陷,为研发验证、工艺优化和品质管控提供可靠依据。

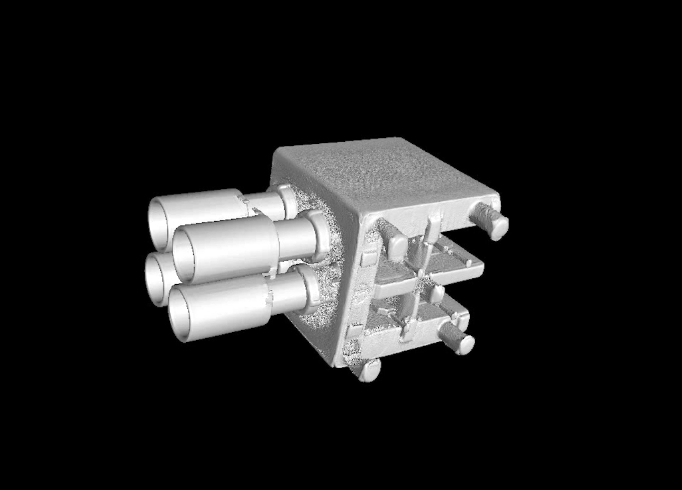

接插件检测:可清晰观察端子插装深度、内部定位偏移、塑胶包覆完整性以及潜在结构干涉问题,适用于研发验证与装配一致性评估。

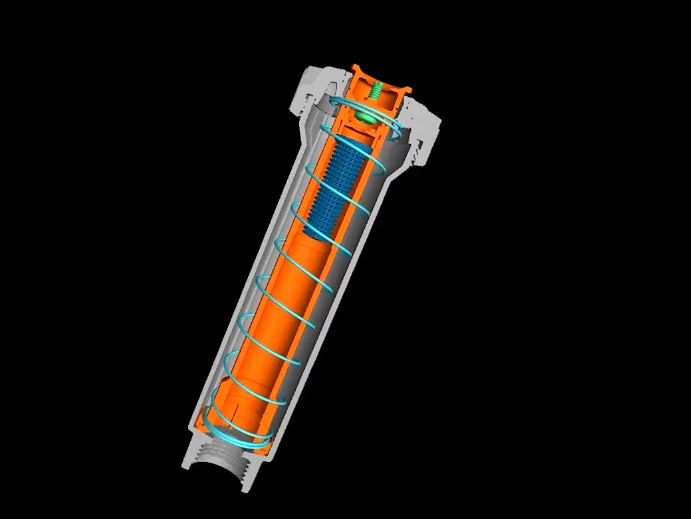

喷头检测:内部微孔与流道结构可被三维重建,用于评估孔径一致性、通道偏移及潜在堵塞风险,避免功能异常在后段暴露。

连接器检测: 可用于确认多层结构装配关系、金属与绝缘体配合状态,发现传统二维检测难以识别的内部错位与隐性缺陷。

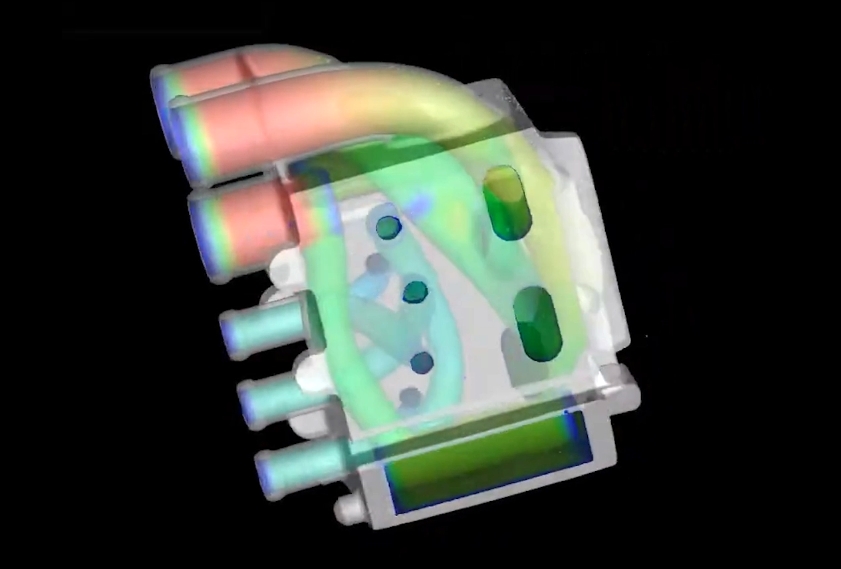

歧管检测: 复杂内部通道可完整呈现,帮助评估壁厚变化、交叉孔位精度及加工残留情况,为结构优化和质量控制提供依据。

X光CT如何解决这些零部件的检测痛点?

对于接插件和连接器而言,CT成像可以直观观察端子插装深度、内部偏移、虚焊或结构干涉问题;在喷头类产品中,内部微孔、流道一致性、堵塞风险一览无余;而在歧管检测中,复杂交叉通道、内壁厚薄变化和加工残留都可以被三维还原。

这些信息并非“看个大概”,而是可用于设计改进、失效分析、样品对比和批量质量评估的真实数据基础。

从研发验证到品质管控的真实价值

许多客户在引入X光CT检测之前,往往只能通过破坏性抽检或经验判断来评估内部结构。而CT检测的引入,使问题在早期阶段被发现,避免后续批量返工、客诉风险与成本浪费。