工业X射线检测在铸件、结构件与焊接质量控制中的应用与趋势

随着我国制造业与材料科学的持续升级,汽车、铸造、航空航天等行业快速扩产并对质量控制提出更高要求。工业X射线影像检测(含二维数字成像与三维计算机断层CT)凭借直观可视、灵敏度高、便于定量分析等优势,已成为铸件、焊缝及材料内部缺陷评估的关键无损检测手段。

相比传统方法,可在不破坏工件的情况下获取内部结构信息,准确识别气孔/缩孔、夹杂、未熔合、裂纹、壁厚异常等问题,显著缩短迭代周期并提升良率。

典型应用场景

汽车行业:应用最广且增长最快的领域

工业X射线机是汽车行业铸件、焊件与材料检测的核心设备。随着新能源汽车渗透率提升,以及工艺技术进步,检测需求持续扩容。2024年,乘用车产销分别完成 2747.7 万辆和 2756.3 万辆;其中新能源汽车产销分别完成 1288.8 万辆和 1286.6 万辆,新能源汽车新车销量占比达 40.9%。

轻量化与一体化压铸带来的检测要点

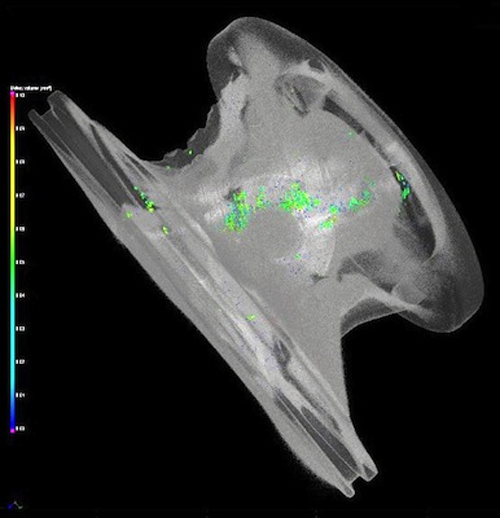

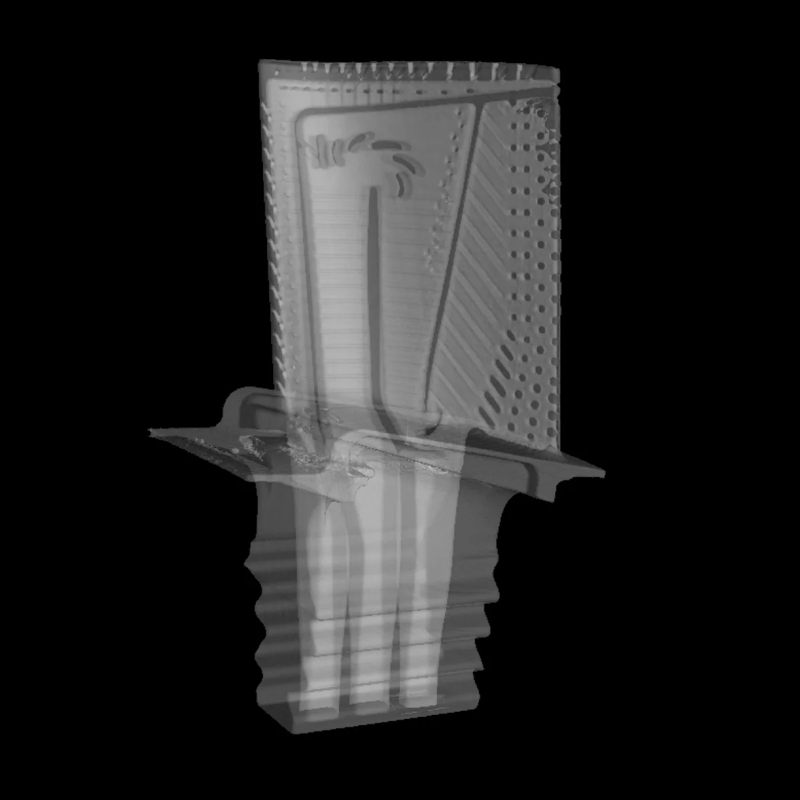

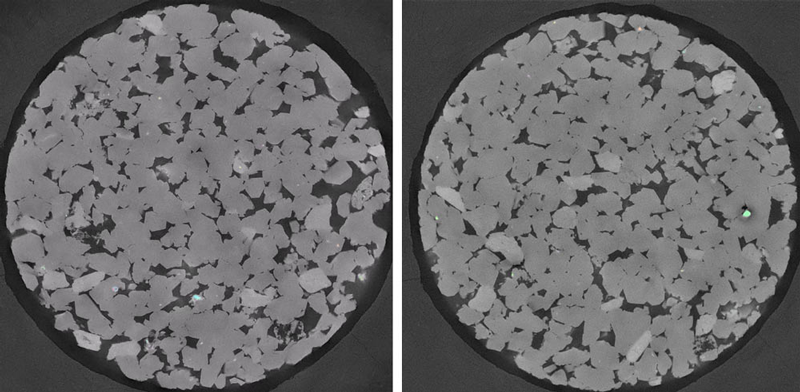

镁/铝合金用量上升与一体式压铸成形,要求对气孔率、缩孔连通性和薄壁部位的一致性进行高精度评估。

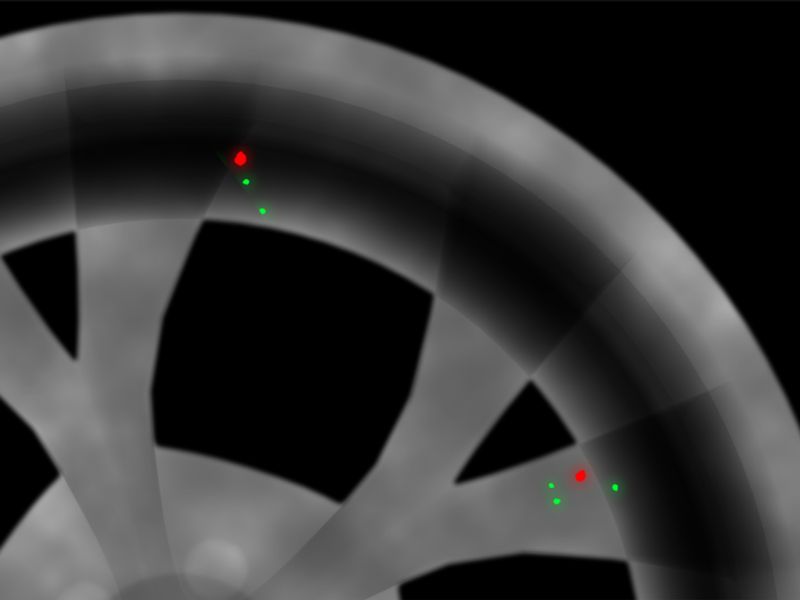

对关键焊缝(电池托盘、车身连接、油路/冷却回路等)关注未熔合、未焊透、夹渣与裂纹的快速判定。

借助CT算法,对孔洞尺寸阈值、缺陷等级、壁厚与几何偏差进行定量统计,支撑工艺窗口与放行标准。

特斯拉率先将一体式压铸车身大规模应用,显著减少零部件数量与单车成本,带动主机厂对该工艺的投资。在此背景下,X射线检测作为关键质量门控设备的地位进一步强化。

发展趋势与价值

随着汽车向新能源与智能化加速演进,X射线检测设备正向高能量高通量、自动化在线判缺、三维定量分析与数据闭环方向升级。通过对缺陷分布、连通性及壁厚的精确评估,X射线检测既保障安全性与一致性,亦可用于优化模具与工艺参数,缩短验证周期并提升产线稼动率,形成可观的经济效益。

市场格局与国产替代

铸件、焊件及材料检测领域的工业X射线机参与者众多,海外品牌仍占据一定优势。国内厂商依托技术迭代、供应链稳定、快速响应与沟通效率等本土优势,正加速实现国产替代,市场占有率持续提升。