由于BGA器件结构特殊,传统检测方法无法有效评估其焊接质量。技术凭借其对内部结构的可视化优势,已成为电子组装质量控制的重要手段。

随着电子产品向小型化、高密度方向发展,BGA器件因引脚多、共面性好、电性能与散热优异,被广泛应用。但其焊点位于器件底部,无法通过目视或AOI检测,但可以。

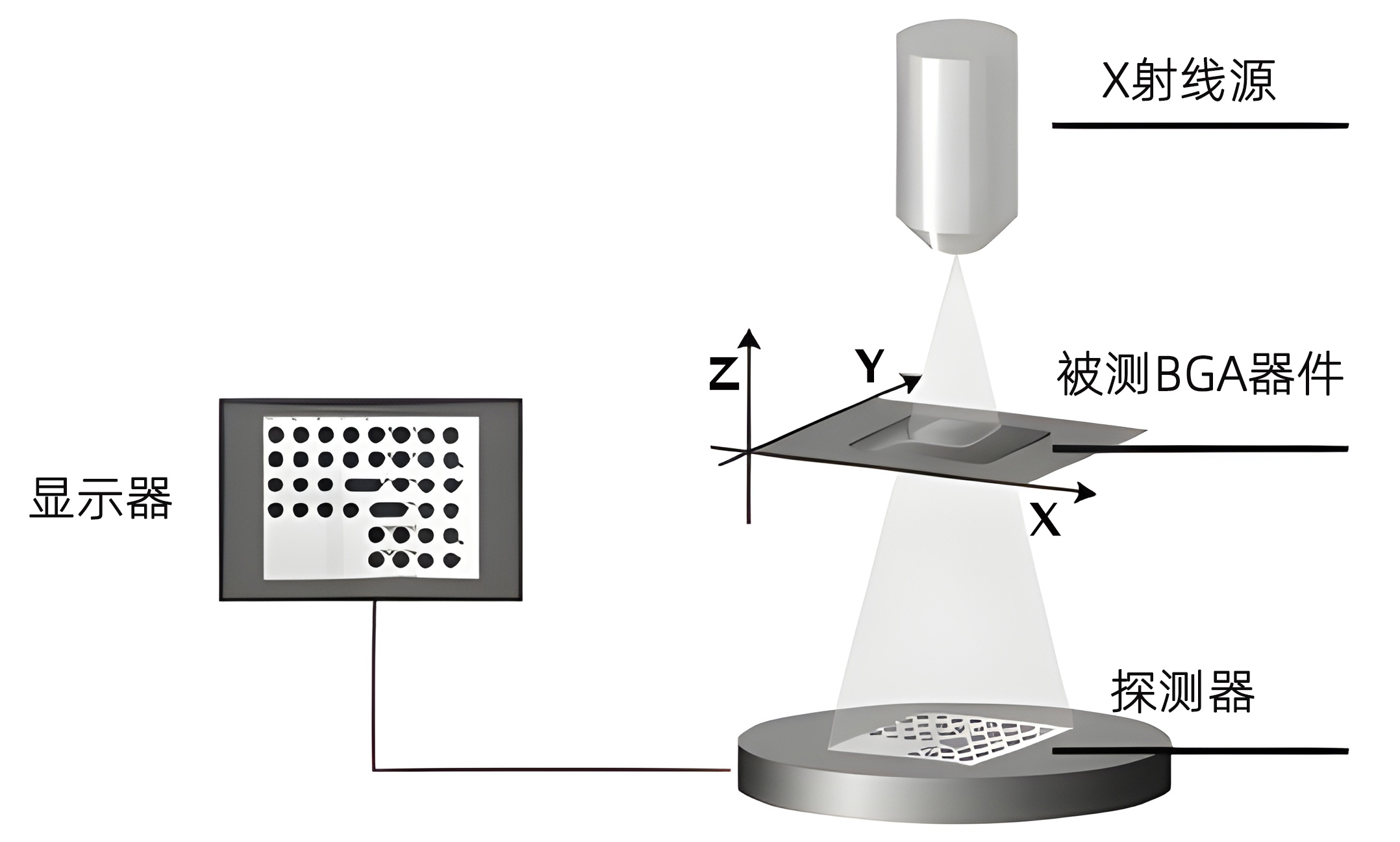

X-ray检测原理简述:

X-ray射线无法穿透锡等高密度材料,因此能在影像中呈现深色对比,揭示焊点内部状态。

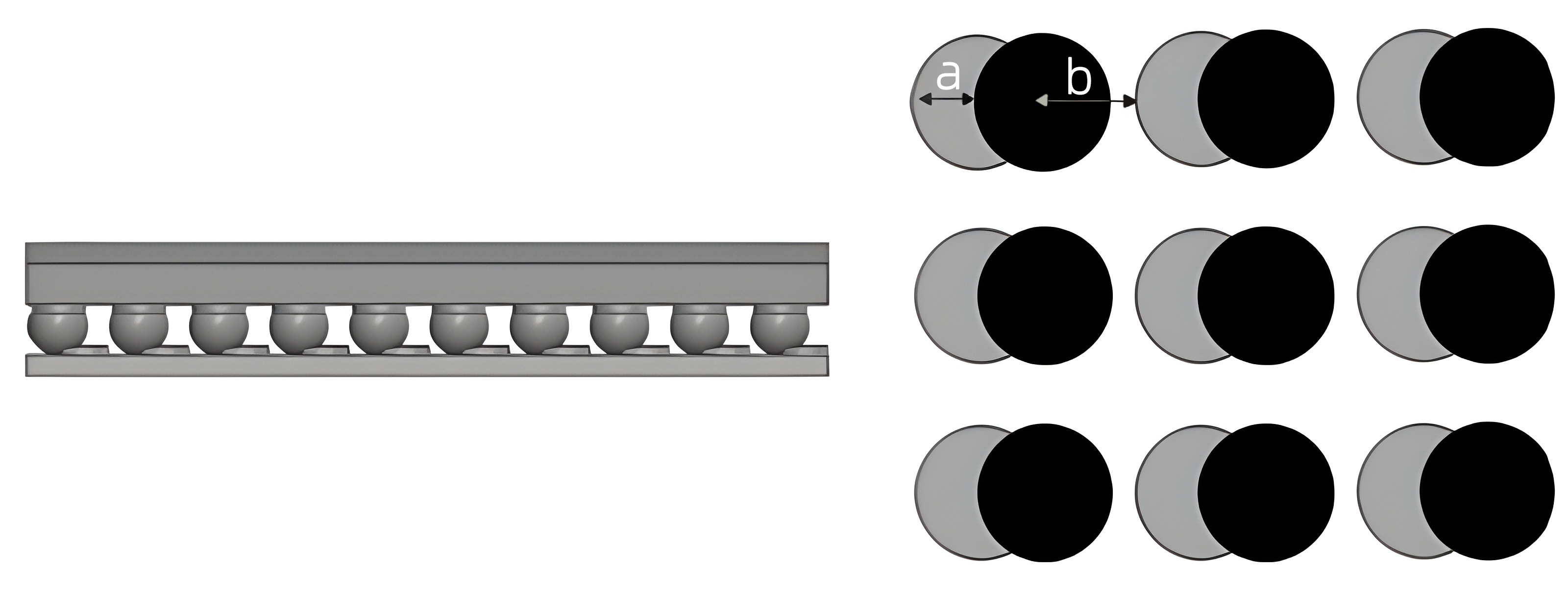

正常的BGA焊点影像应规则圆润,分布均匀,无位置偏移或结构异常。

常见焊点缺陷分析:

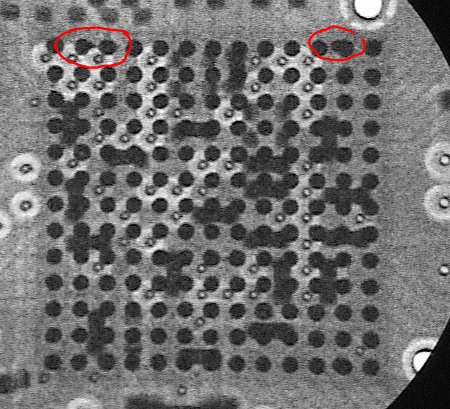

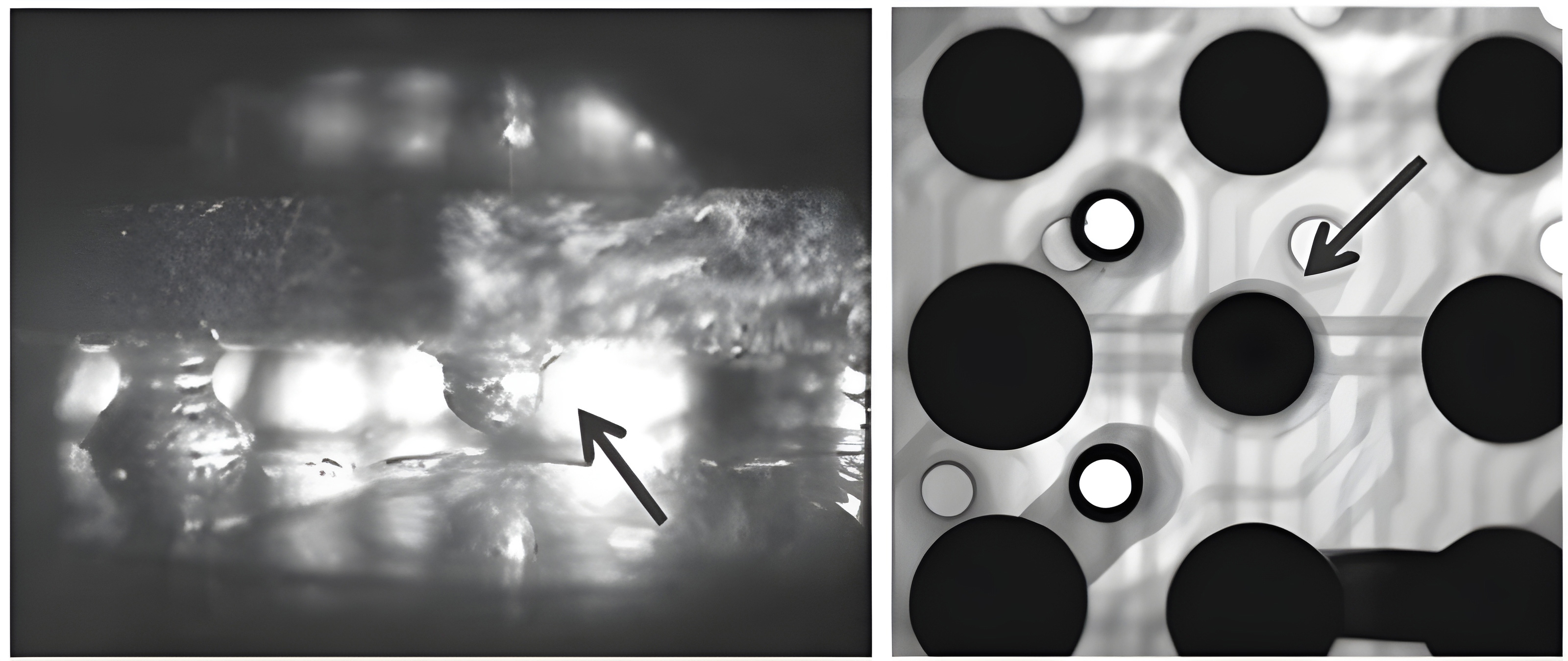

- 焊料桥连:

相邻焊球间若出现连续连接,易引发短路。此类缺陷在X-ray影像中清晰可见,应避免发生。

- 焊锡珠:

通常为回流过程中的飞溅所致,X-ray下表现为小黑点。其直径不应超过相邻焊点间距的25%,并满足最小电气间隙(建议130μm)。

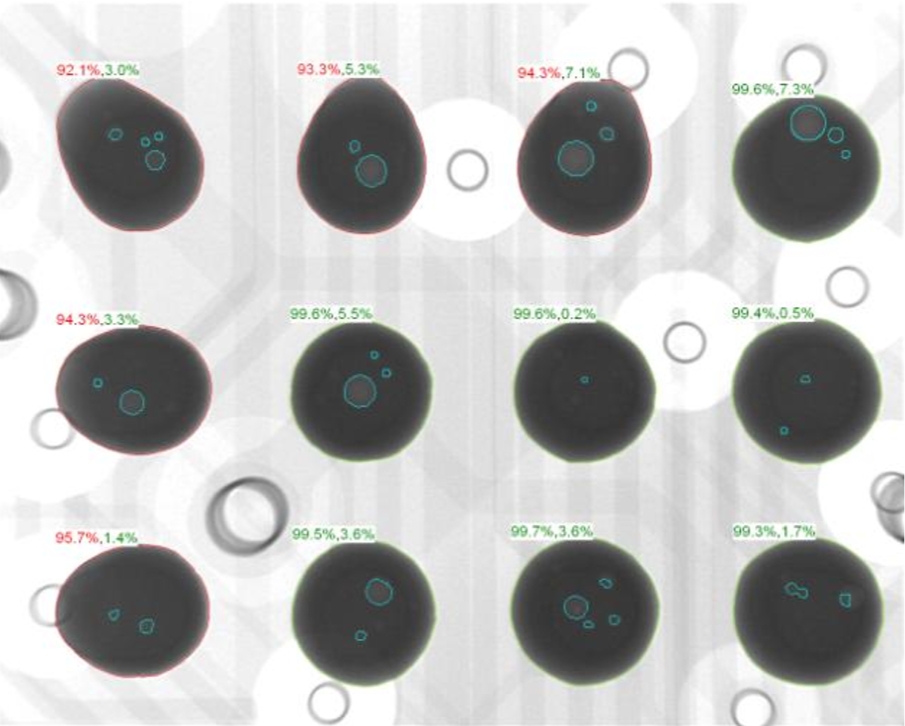

- 空洞(Void):

常见于焊球中心至基板间区域,成因包括焊料质量及回流曲线设置不当。依据GJB 4907-2003标准,体积不得超过焊点体积的15%;IPC-A-610E标准则放宽至25%。

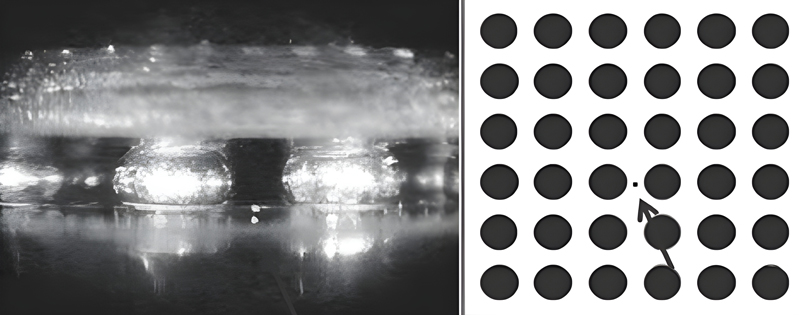

- 错位:

虽BGA有一定自对中能力,但焊接参数不当仍可能导致错位。GJB标准规定偏移量不超节距的15%,IPC标准则要求不影响最小间隙。发现错位应及时调整制程。

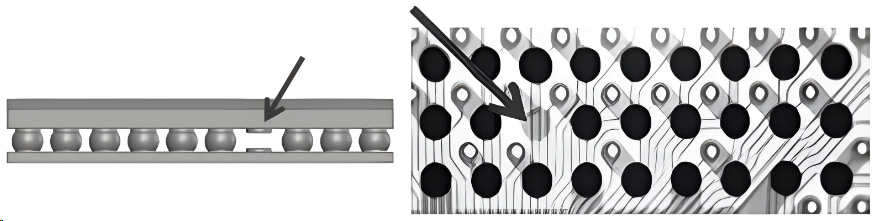

- 开路与焊料球丢失:

若焊料球未与焊盘形成连接或焊料球缺失,均导致电路中断。在X-ray影像中表现为暗影缺失或焊球投影不完整,应严格避免。

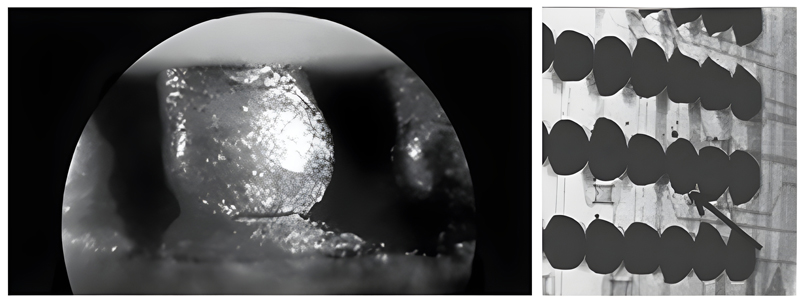

- 连接处破裂:

此类缺陷可能在电测中通过,但存在长期失效风险。需通过多角度旋转观察焊料球与焊盘结合处,有裂纹、缝隙等现象即为不良。