在现代工业自动化和智能化浪潮中,感应器扮演着至关重要的角色,被誉为现代工业的“眼睛”。无论是智能手机、汽车、医疗设备,还是航空航天、工业机器人、物联网系统,都离不开各种感应器的精密感知与信息采集。然而,正如人眼的视力会影响我们对世界的认知一样,感应器的质量好坏直接决定了整个系统运行的稳定性和可靠性。一个微小的感应器缺陷,可能导致设备性能下降、误报警,甚至引发安全事故。因此,如何高效、精准地检测感应器质量,成为了各行业企业保障产品品质、提升竞争力的关键环节。

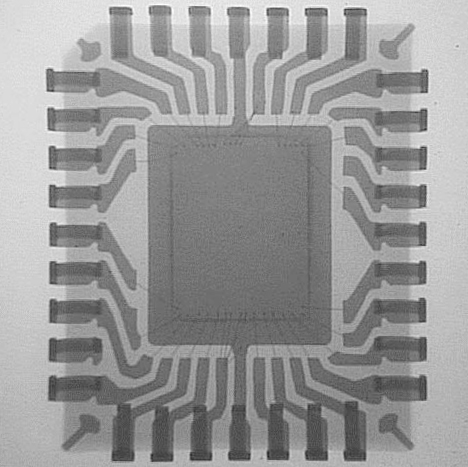

传统的感应器检测方法可能依赖于人工目检、电气性能测试等手段,但这些方法往往存在效率低下、易受人为因素影响、难以检测内部缺陷等局限性。为了应对日益严苛的质量要求,非破坏性检测(NDT)技术应运而生,而X射线检测技术正是其中一种高效、可靠的手段。X射线检测技术凭借其独特的物理特性,能够穿透多种材料,呈现物体内部结构信息,实现对感应器内部缺陷、装配质量、连接状况等关键指标的全面检测,从而为感应器质量保驾护航。

Xray检测机:洞察“芯”秘密

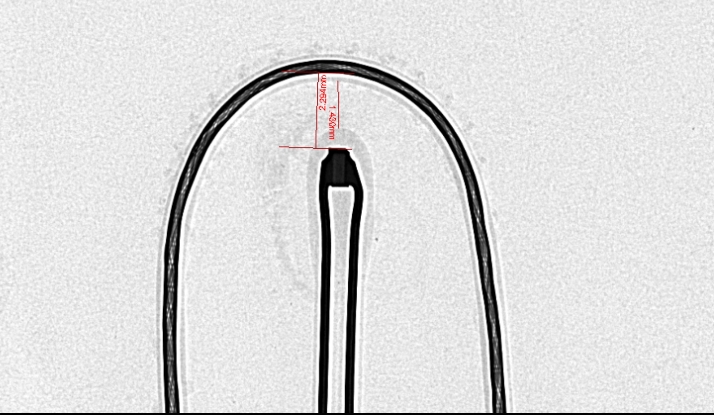

的核心在于利用X射线的穿透性和与物质的相互作用。X射线是一种波长极短的电磁波,具有很强的穿透能力,能够穿透普通可见光无法穿透的物质,例如金属、塑料、陶瓷等。当X射线照射到被检测物体时,会发生吸收、散射和透射等现象,不同密度的物质对X射线的吸收程度不同。X射线检测系统正是通过探测穿过物体的X射线强度分布,并将其转换为可视图像,从而呈现物体内部的结构信息。

常见的感应器类型包括:

线阵列感应器(Line Scan Detector):由一排线性排列的感光单元组成,适用于对移动物体进行逐行扫描成像,常用于在线检测系统,例如传送带上的感应器检测。

面阵列感应器(Area Scan Detector):由二维阵列的感光单元组成,可以一次性获取整个区域的X射线图像,适用于静态物体的全面检测,例如对单个感应器进行全方位缺陷分析。

光电二极管/光电倍增管(Photodiode/Photomultiplier Tube):单点探测器,常用于X射线强度测量,例如在某些简易X射线检测设备中用于快速判断是否存在遮挡或异常。

X射线在感应器质量检测中的应用:全面覆盖,精准定位

X射线检测技术凭借其非破坏性、高精度、高效率的特点,在各类感应器的质量检测中得到了广泛应用。无论是传统的压力感应器、温度感应器,还是新兴的光学感应器、MEMS感应器,X射线检测都能发挥其独特优势,实现对多种缺陷的有效识别和精准定位。

常见的可应用X射线检测的感应器类型包括:

压力感应器:检测内部芯片连接、焊接质量、封装气密性等。

温度感应器:检测内部热敏元件位置、引线连接、保护层完整性等。

光学感应器:检测透镜位置偏差、光路对准、内部异物污染等。

加速度感应器:检测MEMS芯片内部结构、悬臂梁状态、封装应力等。

MEMS感应器(微机电系统感应器):检测微观结构完整性、键合质量、封装内部缺陷等。

气体感应器:检测敏感元件分布均匀性、气体通道阻塞、封装泄漏等。

图像感应器:检测像素阵列缺陷、芯片连接、封装完整性等。

Xray检测机可以有效检测的感应器缺陷类型包括:

内部裂纹/空洞:例如芯片内部裂纹、焊接空洞、封装空隙等,影响感应器强度和可靠性。

焊接缺陷:例如虚焊、冷焊、焊点偏移等,导致电气连接不良,影响感应器性能。

组件错位/移位:例如芯片错位、透镜偏移、敏感元件移位等,影响感应器精度和功能。

封装问题:例如封装破损、气密性不良、密封圈失效等,影响感应器环境适应性和寿命。

异物混入:例如金属颗粒、灰尘、毛刺等,影响感应器灵敏度和稳定性。

内部短路/断路:例如引线断裂、内部线路短路等,导致感应器功能失效。

Xray检测机在感应器制造环节的应用贯穿于整个生产流程:

来料检验(Incoming Material Inspection):对感应器核心组件(例如芯片、敏感元件)进行X射线检测,确保原材料质量符合要求,从源头控制质量风险。

生产过程控制(In-Process Control):在关键生产工序(例如焊接、封装)后进行在线X射线检测,及时发现和纠正工艺缺陷,防止不良品流入下道工序,降低生产成本。

成品出厂检验(Final Product Inspection):对最终成品进行100%或抽样X射线检测,确保出厂产品质量符合标准,提升客户满意度和品牌信誉。

Xray检测机相较于传统检测方法的优势:更高效、更可靠、更全面

相较于传统的人工目检、电气性能测试、气密性测试等方法,X射线检测技术在感应器质量检测方面具有显著优势:

非破坏性检测(NDT):X射线检测无需拆解或损坏被测感应器,即可完成内部缺陷检测,避免了因检测造成的二次损伤,节约了检测成本,提高了检测效率。

高效、快速检测:X射线检测速度快,可实现批量、在线检测,大幅提升检测效率,满足大规模生产的需求。

可穿透材料内部,检测内部缺陷:X射线具有极强的穿透能力,能够穿透感应器外壳,直接检测内部结构和缺陷,而传统方法难以实现对内部缺陷的有效检测。

高精度、高分辨率检测结果:X射线图像清晰直观,能够呈现微米级的缺陷信息,检测精度远高于人工目检,提高了缺陷识别的准确性。

可实现自动化在线检测:X射线检测设备可以与自动化生产线无缝集成,实现全自动在线检测,降低人工成本,提高检测效率和稳定性。

检测结果可追溯性:X射线图像可以存档保存,方便后续质量追溯和数据分析,为质量改进提供可靠依据。

Xray检测传感器适用场景

X射线检测技术在感应器领域有更广泛的应用价值,能够满足不同目标受众的需求:

感应器制造商:利用X射线检测技术优化生产工艺,提高产品良品率,降低生产成本,提升产品竞争力。

质量控制工程师:运用X射线检测技术建立完善的质量管理体系,实现对感应器质量的全流程监控,提升产品质量管理水平。

研发机构:X射线检测技术可应用于新型感应器研发过程中的材料分析、结构验证、性能评估,加速研发进程,提升创新能力。

监管机构:X射线检测技术为产品质量安全监管提供技术支撑,保障产品质量符合行业标准和法规要求,维护市场秩序和消费者权益。

终端用户(例如汽车制造商、医疗设备制造商):通过采用经过X射线检测的高质量感应器,提升终端产品的性能、可靠性和安全性,增强产品竞争力,降低售后风险。

在感应器技术日新月异、质量要求不断提高的今天,X射线检测技术已成为保障感应器质量不可或缺的关键手段。无论是提升产品质量、降低缺陷率、提高生产效率,还是满足日益严苛的行业标准和客户需求,X射线检测技术都能为企业带来显著的价值提升。