随着电子制造业的快速发展和技术革新,产品设计日趋精密,这也使得PCB检测工作面临更多挑战。以下几个关键因素推动了X射线检测技术在电子制造业中的广泛应用:

1.复杂的元件贴装

现代电子设备追求更高的集成度,许多焊点和元件被设计在PCB的内部层或产品外壳内部,传统检测手段难以触及。这种趋势要求更高效的无损检测技术。

2.元件和电路的微型化

随着电子产品的轻薄化,电路板上的元件变得更加小型化和密集化。未来,随着制造技术的进步,元件的微型化趋势将继续加强,对检测的精度提出了更高要求。

3.表面贴装技术(SMT)的普及

SMT技术大幅提高了PCB的元件密度,同时也让焊点和元件封装变得更加隐蔽。传统的光学检测方法对这些微小且隐藏的缺陷难以有效识别。

4.传统检测手段的局限性

光学检测、超声波检测和热成像在面对多层PCB、隐蔽焊点或复杂结构时效果有限。而这些问题正是现代电子制造中常见的难点。

X射线检测的独特优势

1.可以检测PCB内部和隐藏的焊点

2.适用于高密度、多层PCB检测

3.能够检查微小元件和表面贴装器件

4.特别适合BGA等底部焊点的检测

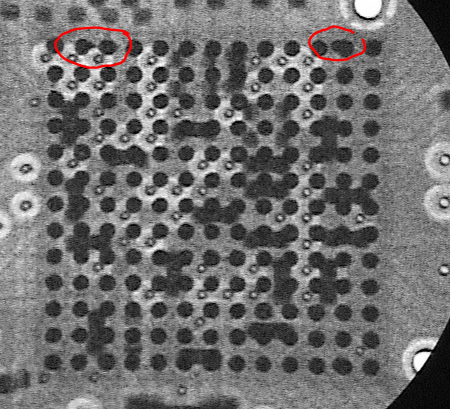

↑ 红色圈中的焊球可能发生了桥接

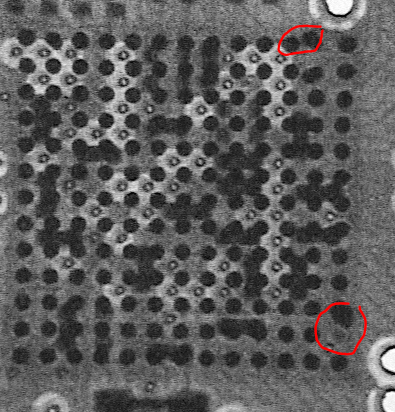

↑ BGA右上角的焊球已偏离其预定焊盘位置,而右下角的焊球则缺失。

检测功能:

-发现焊桥(相邻焊点意外连接)

-识别焊点空洞

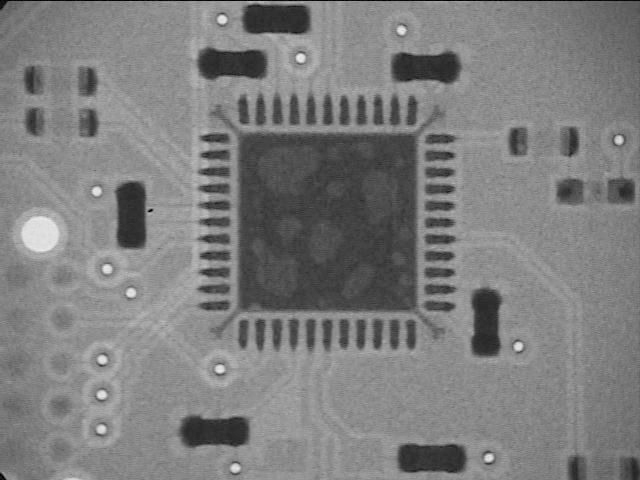

↑ QFN裸露焊盘上的较亮区域是空洞。根据IPC-A-610标准,通常允许空洞面积占比高达25%,但许多应用场景对空洞的容忍度更低

-检查通孔填充情况

-测量焊点尺寸

设备类型:

-2D系统:提供双面图像,可在线或离线使用

-3D系统:提供立体图像,类似CT扫描

-在线检测:适合大批量生产

-离线检测:适合抽样检查

选择建议:

根据产品数量、检测要求和时间限制,

设备价值

预防产品故障

避免昂贵的召回成本

保证产品质量

维护企业声誉

骅飞提供专业的,协助您确保产品质量。