在现代制造业中,产品质量是企业竞争力的核心要素之一。尤其是在铸造行业,铸件内部的缺陷,如孔隙,往往是导致产品性能下降甚至失效的潜在隐患。传统的破坏性检测方法虽然能够发现问题,但却会造成产品本身的报废,增加生产成本。因此,无损检测技术应运而生,其中以其独特的优势,成为检测铸件孔隙度的重要手段。

铸件孔隙度,通常被统称为“气孔”,实际上涵盖了多种不同形态的缺陷,包括气孔、缩孔、砂眼等。这些缺陷的大小、形状、位置和分布频率各不相同,对铸件的力学性能、密封性和外观质量都会产生不同程度的影响。简单地将所有缺陷都称为“气孔”并不能准确反映问题的本质。因此,对铸件孔隙进行精确的分析和描述至关重要。而X射线检测机,正是实现这一目标的关键。

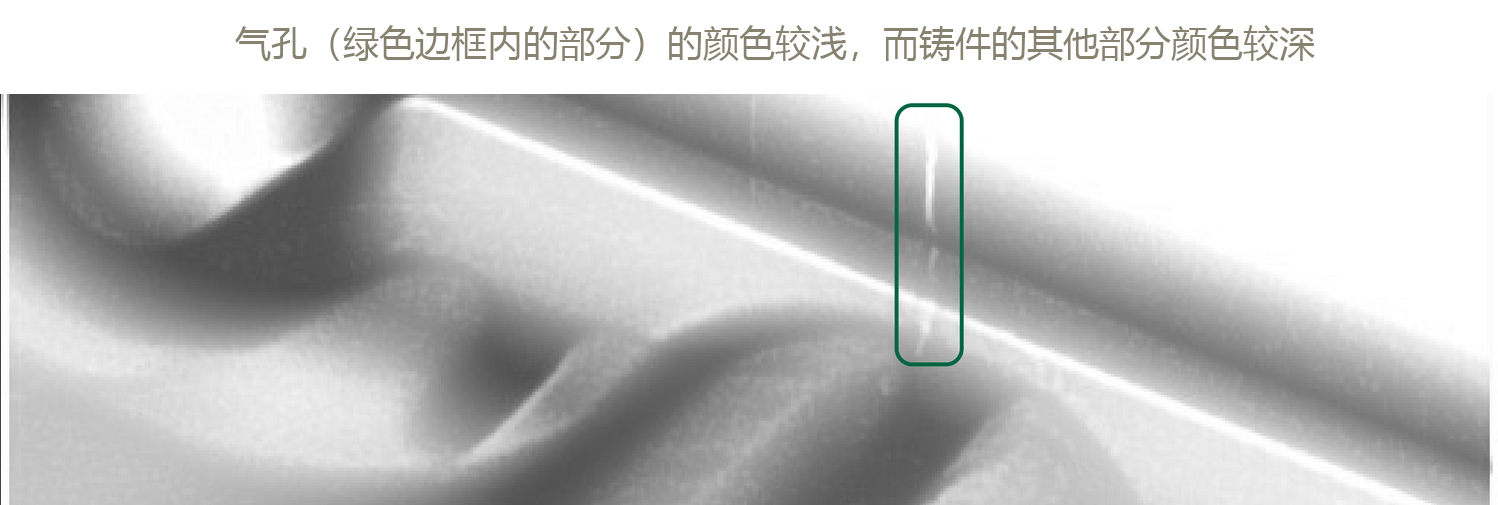

X射线检测,作为一种成熟的无损检测方法,其基本原理是利用X射线穿透物质的能力。当X射线照射到铸件上时,不同密度的物质对X射线的吸收程度不同。密度较高的区域,如金属基体,对X射线的吸收较多,在成像上表现为较暗的区域;而密度较低的区域,如孔隙,对X射线的吸收较少,在成像上则表现为较亮的区域。通过分析X射线图像,我们可以清晰地观察到铸件内部的孔隙缺陷,并对其大小、形状、位置和分布进行精确的测量和评估。这种直观、准确的检测方式,为质量控制和缺陷分析提供了强有力的支持。

相较于其他无损检测方法,X射线检测在铸件孔隙度检测方面具有独特的优势。X射线具有极强的穿透力,能够深入到铸件内部,检测到隐藏在表面的缺陷。其次,X射线成像具有直观性,能够清晰地显示缺陷的形态和位置,方便进行缺陷分析和评估。此外,X射线检测还可以生成永久性的检测记录,为质量追溯和问题分析提供可靠的依据。这些优势使得X射线检测成为铸件孔隙度检测的首选方法。

在实际应用中,X射线检测不仅可以用于产品最终的质量检验,还可以贯穿于产品设计的各个阶段。在产品研发阶段,通过X射线检测可以及早发现设计和工艺上的缺陷,从而进行及时的改进,避免后期出现大规模的质量问题。在生产过程中,X射线检测可以用于监控生产过程的稳定性,及时发现并纠正生产参数的偏差,从而最大限度地减少孔隙的产生。通过将X射线检测机融入到产品生命周期的各个环节,企业可以有效地提高产品质量,降低生产成本,增强市场竞争力。

选择合适的X射线检测设备对于确保检测结果的准确性和可靠性至关重要。在选择设备时,需要综合考虑检测对象的尺寸、材质、缺陷类型以及检测效率等因素。例如,对于大型铸件的检测,需要选择具有较高穿透力的X射线源和较大尺寸的探测器;对于需要高分辨率检测的应用,则需要选择具有较高分辨率的探测器。此外,设备的自动化程度、图像处理能力以及数据存储和管理功能也是选择设备时需要考虑的重要因素。

X射线检测机在孔隙度检测中扮演着至关重要的角色。它不仅能够有效地发现和评估铸件内部的缺陷,提高产品质量,还可以贯穿于产品生命周期的各个环节,帮助企业优化设计和工艺,降低生产成本。对于追求卓越品质的铸造企业来说,有效地利用这项技术,企业可以更好地掌控产品质量,赢得市场竞争的优势。