当下电子产品越来越微型化,使得电子元器件的尺寸越来越小,再加上环保政策的限制,在SMT工艺中使用无铅工艺技术后,会使无铅锡膏的浸润性变差,在加工过程中,稍不注意就会出现立碑的现象,这里需要说明一下,引起立碑现象的原因有很多,下面就简单的介绍下立碑现象的产生以及解决方案。

焊盘尺寸问题

焊盘尺寸小,当元件焊接时与焊盘的接触面积过小,受力不均的条件下,拉力小的一端容易立碑;但焊盘尺寸页不宜过大,容易引发元件漂移;在选择时需要注意下这方面的细节。

片式分立元件端子的金属尺寸

片式金属端子的宽度和面积小,会在一定程度上减少元件下面的拉力,加剧立碑的现象。这种情况在选择时尽量挑选较大宽度和面积的元件。、

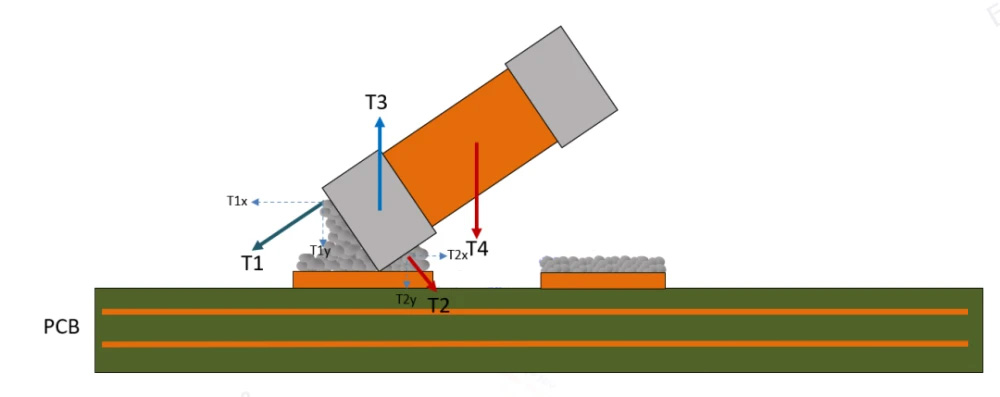

温度梯度会因不均匀的热量分布或附近的元件阴影效应而增加

焊盘连接到大的散热层或铜箔可能比其他对应焊盘温度要低,导致立碑。阴影效应是由于在元件附近加热介质流动受到阻滞。

解决方案:

(1)通过适当的PCB布局把阴影效应减到最小。

(2)设计时优化焊盘的连接方式(如表层焊盘与Copper采用非全连接)或与不同层的连接方式等于减少散热的不均匀,将热量的不均等分布减到最小,包括焊盘与散热层的连接。

(3)回流时使用缓和的加热速率,避免采用气相回流方法。

(4)在回流前预干或使用有长时间均热区的曲线以减少助焊剂的出气率;越过锡膏熔化温度时使用非常缓慢升温速率的回流曲线,适当增加预热阶段的保温区温度,将其时间延长至偏上限值,使两端的锡能同时充分熔化。

(5)正确设置预热期工艺参数,根据每种不同产品调节好炉温适当的温度曲线。

元件端子金属层或PCB焊盘金属层的可焊性不一致

这是由于受到污染或是氧化,易于在元件两端产生不平衡力,引起立碑。如果焊盘涂层是Sn-Pb涂层,一旦焊料熔化在焊盘之上将立即润湿,所以,它对横过焊盘的温度梯度更加敏感,往往会比普通的铜焊盘产生更加严重的立碑。

解决方案:

(1)在铜焊盘上使用有机的可焊性保护剂(OSP)或镍/金(Ni/Au)或锡涂层代替Sn-Pb涂层。

(2)减少元件端子金属

(3)使用氮气炉,因为在加热过程中,有氮气保护作用,因而其零件脚PCB焊盘,可以阻止锡粉颗粒等再度氧化的情况,使其焊锡可在无太多氧化物阻挠下快速焊接。

不平衡的润湿不平衡的润湿是由于使用了润湿时间快的助焊剂,或助焊剂的激烈出气(这是由于使用高挥发性助焊剂或回流时迅速加热引起)。

锡膏印刷厚度

较高的锡膏印刷厚度产生更多的立碑,主要是因为元件在大量的熔融焊料中“漂移”。

解决方案:使用较薄的锡膏印刷厚度,这个可以通过调节锡膏印刷机刮刀压力、印刷机参数等等方式来改变锡膏印刷厚度。

像SMT贴片过程中出现的立碑现象等一系列问题,都是可以用来达到无损检测的目的,通过X-RAY检测,我们可以知道元器件在生产过程中有没有出现异常缺陷。