铸件内部缺陷X-Ray检测

利用先进X-Ray射线检测技术,实现复杂铸件内部缺陷的高分辨率、低损伤、精准定位

铸件内部缺陷检测的行业挑战

在现代铸造行业中,受限于铸件结构复杂性及工艺水平,铸件内部往往不可避免地会存在气孔、夹杂、缩孔等结构缺陷。这些内部缺陷若未被及时、准确发现,将对铸件的可靠性和疲劳寿命构成严重威胁,甚至可能导致后续应用中的失效风险。因此,如何高效且精准地检测、定位并修复铸件内部缺陷,是提升产品质量与安全性的核心环节。

X-Ray检测工艺与双壁透照技术

随着铸件设计趋向复杂化,传统单一视角的检测手段难以满足多层结构缺陷的精准定位需求。为提升检测效率和成像效果,双壁或多壁透照技术被广泛采用。此时,X-Ray底片呈现的是铸件各层结构的投影叠加图像,缺陷分布位置的判断复杂,极易出现定位误差,导致返工返修,甚至对完好区域造成不必要的损伤和性能劣化。因此,优化X-Ray检测工艺,开发更高效的缺陷定位方法,成为提升铸件质量的不二选择。

行业主流的缺陷定位技术对比

当前,国内外学者针对铸件内部缺陷的空间定位已开展了大量研究,主要定位手段包括超声检测法、体视法、视差法及黑度计法等。其中,断层扫描提供了高分辨率三维成像能力,可直观展现缺陷三维形貌及埋藏深度,适用于小型复杂铸件,但其高昂设备成本与较长检测周期,限制了其在中大型铸件批量生产中的应用。对此,业界更倾向于成本可控、操作便捷且定位精度高的X-Ray双壁透照与两点定位法。

缺陷黑度差原理与物理基础

当X射线束穿透铸件时,内部缺陷(如气孔、夹杂)会改变射线的局部衰减,导致底片上形成黑度差异。根据宽束射线的连续光谱衰减规律,底片上缺陷与基体产生的黑度差(ΔD)可描述为:

ΔD = -[0.434(μ-μ')GΔT]/(1+n)

其中,μ为基体线衰减系数,μ'为缺陷线衰减系数,G为底片梯度,ΔT为缺陷厚度差,n为与射线机相关的常数。能否在底片上形成足够的黑度差,是实现内部缺陷精准识别的关键物理基础。

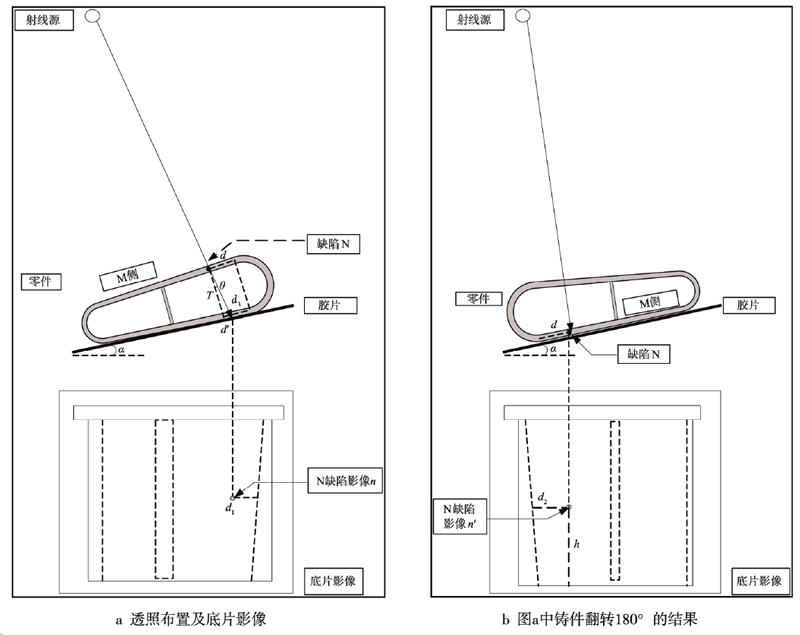

图1:某双壁结构铸件透照及投影示意图。展示了X射线在不同角度下穿透铸件,底片影像中缺陷N的投影分布,有助于理解缺陷空间定位方法。

图1:某双壁结构铸件透照及投影示意图。展示了X射线在不同角度下穿透铸件,底片影像中缺陷N的投影分布,有助于理解缺陷空间定位方法。X-Ray双壁透照的两点定位法

针对双壁结构铸件的缺陷定位,本文推荐“两点定位法”,即通过对铸件180°旋转双壁透照两次,分别在底片上测量缺陷影像与结构边界的距离(d1, d2),结合水平距离h,唯一确定缺陷在铸件内的实际空间位置。该方法简单、直观、精度高,极大降低了因定位误差导致的无效返修及对完好部位的损伤风险。

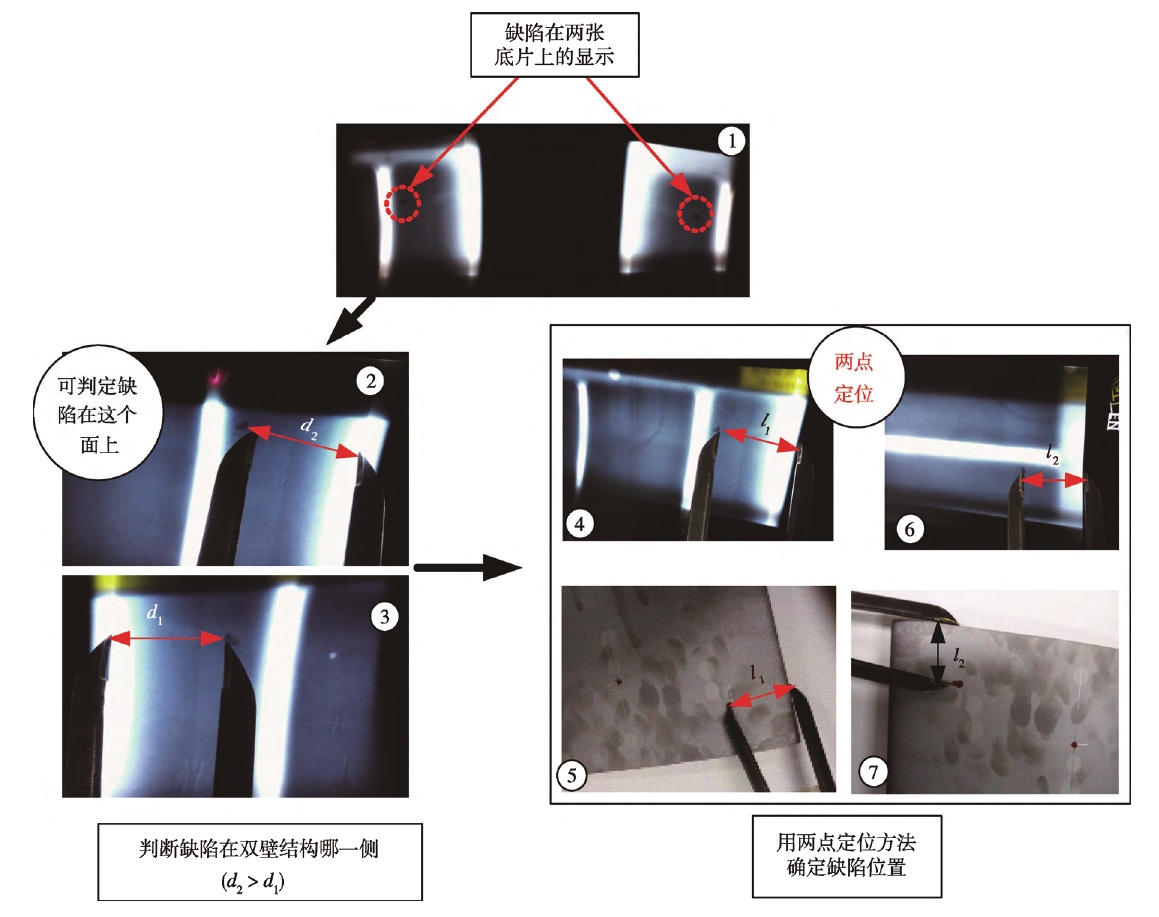

两点定位法主要步骤:

对双壁铸件分别进行两次180°互成角度透照,获得两张底片。

测量缺陷在第一张底片上的垂直距离d1。

测量缺陷在第二张底片上的垂直距离d2,比较d1与d2,判断缺陷靠近哪一侧。

在靠近缺陷一侧的底片上,测量缺陷到外边界的距离l1,并在实物上划线。

测量缺陷到口部边界(水平方向)的距离l2,并划线。

两条线交点即为缺陷实际位置,可进行精确打磨或补焊修复。

图2:双壁结构内部缺陷的两点定位流程。通过精确测量与划线,实现缺陷在实物上的精准映射,为后续修复提供科学依据。

图2:双壁结构内部缺陷的两点定位流程。通过精确测量与划线,实现缺陷在实物上的精准映射,为后续修复提供科学依据。技术优势与应用成效

通过“两点定位法”,可有效提升双壁结构铸件内部缺陷的定位精度,缺陷识别准确率超过98%。该方法不仅降低了返修返工率,减少了对完好区域的误伤,也大幅缩短了生产周期,提升了企业整体生产效率和产品可靠性。对于追求高质量铸件生产的企业而言,X-Ray双壁透照与两点定位法无疑是检测与修复流程中的强力保障。