随着电子产品日益向小型化和高密度化发展,对焊接质量的要求也在不断提高。传统的目视检测方法效率低且容易受到人为因素的影响,难以满足现代化生产的高精度要求。技术凭借其非接触、高精度、全面成像等优势,已经成为提升焊接质量检测效率和准确性的理想选择。

X-ray检查插件透锡率的关键优势:

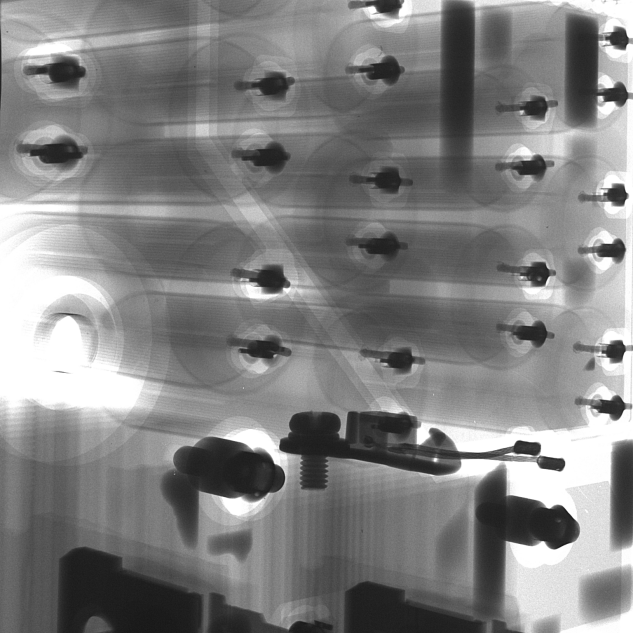

1.高精度成像:X-ray成像技术可以清晰地捕捉到焊点内部的锡料分布,精确评估透锡率,从而识别焊接缺陷。

2.非接触式检测:通过X-ray成像,无需接触产品,减少了对敏感元件的物理损伤,同时提高了检测速度。

3.自动化检测与分选:结合自动化上下料、图像识别及分拣系统,可以实现全流程自动化操作,显著提高生产效率和检测一致性。

关键功能:

·兼容性强:能够自动处理多种型号的产品,灵活适应不同生产线的需求。

·自动检测透锡率:精准检测每个焊接点的透锡率,并根据设定的标准自动判定是否合格,减少人为误差。

·高效作业:实现10小时内检测6000个产品的目标,相当于每分钟检测10个产品,满足大规模生产的需求。

系统组成:

1.X-ray成像系统:配备高分辨率成像系统,能够清楚呈现每个焊点的内外部结构,支持可调射线能量和曝光时间,以适应不同产品的需求。

2.自动上下料系统:设计灵活的上下料机构,兼容不同规格的产品,确保自动化生产线的顺畅运转。

3.图像识别与分析:图像识别系统自动识别焊接点位置并计算透锡率,能够在多角度、多亮度的图像中保持高准确性,确保产品质量的稳定性。

4.分拣系统:根据检测结果,产品会自动分拣为合格品和不合格品,确保生产线不受错误产品的干扰。

5.软件控制系统:集成所有设备和流程,提供友好的操作界面,便于参数设置、结果查看与数据报告生成,确保操作便捷高效。

实施关键要素:

·产品兼容性设计:需要确保系统能够兼容不同产品型号,保证在不同生产线上的适应性。

·精度与效率的平衡:选用先进的X-ray成像系统和图像识别技术,以保证在满足高精度的同时,保持高效率。

·稳定性与可靠性:严格的设备选型与测试流程,确保系统长时间稳定运行。

检测效果:

·提高检测效率:满足大规模生产需求,显著提高工作效率。

·精度提升:通过高精度X-ray成像与自动化算法,避免人工误差。

·降低成本:减少人工成本,提升整体生产效率和质量控制能力。

·提升产品质量:减少不合格品率,提升最终产品的市场竞争力。

这种X-ray检测技术不仅提升了焊接质量的检测精度,还在提高生产效率、减少人工成本方面发挥了重要作用,帮助制造商实现质量控制的自动化和智能化。