X光工业CT助力注塑件高精度检测

从原型设计到批量生产的全流程质量守护

热塑性塑料和热固性聚合物通过注塑成型工艺,被广泛应用于瓶盖、储物容器、医疗器械、电气外壳、玩具等常见产品。如今,这一先进工艺已能够实现多材料注塑成型,以提升制品的密度和刚性,或根据产品规范提供不同的颜色、透明度和表面纹理。

⚠️ 行业面临的挑战

注塑成型设备一旦完成工艺调校,就需要对整个生产过程进行持续验证。外观质量、机械强度及防水性能不容忽视。更重要的是,如何缩短工艺优化周期,降低产品整体交付周期,是每一位制造者必须解决的难题。

工业CT 如何革新注塑检测?

优势 01 高穿透力与低伪影,无惧复杂结构

工业CT尤其适合塑料零件,这是由于聚酰胺(PA)、聚碳酸酯(PC)、聚丙烯(PP)等常见材料密度较低,易于被X光穿透且伪影较少。无论样品尺寸大小,工业CT都可以高精度、快速地获取零件的内外尺寸信息,其效率和精度均优于传统CMM或光学扫描。

优势 02 无需预处理,无缝集成自动化

与其他技术不同,工业CT检测无需喷涂显影剂、无需贴标。扫描前只需选择合适的摆放方向和夹具即可。这种非接触式的特性,使其检测流程可轻松实现自动化,并能无缝集成至全自动或机器人化生产线中,大幅提升生产节拍。

优势 03 逆向工程与有限元分析(FEA)赋能

CT扫描可生成完整的三维网格模型(点云数据)。这些数据可直接用于逆向工程重建CAD模型,或作为输入进行有限元分析。通过将气孔、裂纹等真实缺陷纳入考量,使得对机械应力、应变或流动行为的仿真结果无限接近真实情况。

优势 04 模具优化与材料健康度透视

在新产品投产阶段,CT数据能精准测量翘曲和收缩,帮助修正模具结构。进入量产后,X光能瞬间定位空气滞留产生的孔隙或原材料异物。基于真实的壁厚分析,工程师甚至可以优化设计以减少材料使用,直接降低成本。

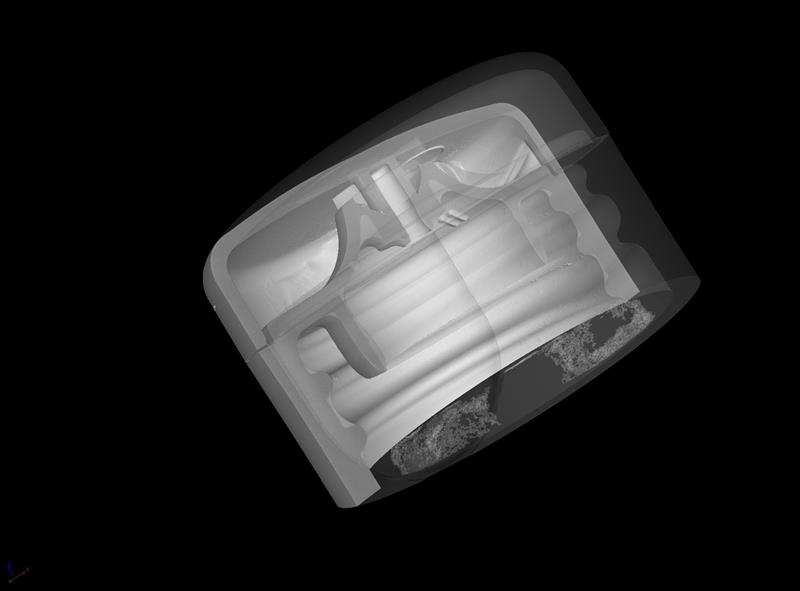

—— 检测影像实拍展示 ——

基于商业信息协议及对合作伙伴知识产权的尊重,此处展示的X光检测影像仅作技术能力展示之用。骅飞诚挚邀请您携带/邮寄样品,体验设备的实际检测效果。